REKLAMA

Akty ujednolicone - rok 2005 nr 313 poz. 1

DYREKTYWA KOMISJI 2005/78/WE

z dnia 14 listopada 2005 r.

w sprawie wykonania dyrektywy 2005/55/WE Parlamentu Europejskiego i Rady w sprawie zbliżenia ustawodawstw Państw Członkowskich odnoszących się do działań, jakie mają zostać podjęte w celu zapobiegania emisji zanieczyszczeń gazowych i pyłowych przez silniki wysokoprężne stosowane w pojazdach oraz emisji zanieczyszczeń gazowych z silników z wymuszonym zapłonem napędzanych gazem ziemnym lub gazem płynnym stosowanych w pojazdach oraz zmieniająca załączniki I, II, III i IV do niej

(Tekst mający znaczenie dla EOG)

KOMISJA WSPÓLNOT EUROPEJSKICH,

uwzględniając Traktat ustanawiający Wspólnotę Europejską,

uwzględniając dyrektywę Rady nr 70/156/EWG z dnia 6 lutego 1970 r. w sprawie zbliżenia ustawodawstw Państw Członkowskich odnoszących się do homologacji typu pojazdów silnikowych i ich przyczep (1), w szczególności jej art. 13 ust. 2 tiret drugie,

uwzględniając dyrektywę nr 2005/55/WE Parlamentu Europejskiego i Rady z dnia 28 września 2005 r. w sprawie zbliżenia ustawodawstw Państw Członkowskich odnoszących się do działań, jakie mają zostać podjęte w celu zapobiegania emisji zanieczyszczeń gazowych i pyłowych przez silniki wysokoprężne stosowane w pojazdach oraz emisji zanieczyszczeń gazowych z silników z wymuszonym zapłonem napędzanych gazem ziemnym lub gazem płynnym stosowanych w pojazdach (2), w szczególności jej art. 7,

a także mając na uwadze, co następuje:

(1) Dyrektywa nr 2005/55/WE jest jedną ze szczególnych dyrektyw w ramach procedury homologacji typu, ustanowionej dyrektywą nr 70/156/EWG.

(2) Dyrektywa 2005/55/WE stawia wymóg, aby z dniem 1 października 2005 r. nowe silniki o dużej przeciążalnoś-ci i nowe pojazdy ciężarowe o dużej ładowności spełniały nowe wymogi techniczne, obejmujące układy diagnostyki pokładowej, trwałość i zgodność obecnie użytkowanych pojazdów, właściwie utrzymywanych i użytkowanych. Należy przyjąć przepisy techniczne niezbędne dla wdrożenia art. 3 i art. 4 niniejszej dyrektywy.

(3) Dla zapewnienia zgodności z art. 5 dyrektywy 2005/55/WE należy wprowadzić wymóg zachęcania do właściwego, zgodnie z zaleceniami producenta, użytkowania nowych pojazdów ciężarowych o dużej ładowności z silnikami wyposażonymi w układ oczyszczania spalin wymagający stosowania odczynnika ulegającego zużyciu dla osiągnięcia zamierzonego poziomu redukcji zanieczyszczeń objętych regulacjami. Należy wprowadzić rozwiązania w celu zapewnienia informowania kierowców takich pojazdów z wyprzedzeniem w przypadku wyczerpywania się takiego zapasu odczynnika w pojeździe lub jeżeli stosuje się dozowanie odczynnika. Jeżeli kierowca zignoruje takie ostrzeżenie, wydajność silnika należy zmodyfikować do momentu aż kierowca uzupełni rezerwę odczynnika ulegającego zużyciu wymaganego dla wydajnej pracy układu oczyszczania spalin.

(4) W przypadku gdy silniki objęte zakresem dyrektywy 2005/55/WE wymagają wykorzystania odczynnika ulegającego zużyciu dla zmniejszenia poziomu emisji, dla którego typ silnika został homologowany, Państwa Członkowskie powinny podjąć odpowiednie działania w celu zapewnienia, że takie odczynniki są dostępne w równowadze geograficznej. Państwa Członkowskie powinny mieć możliwość podjęcia odpowiednich działań, zmierzających do zwiększenia zużycia takich odczynników.

(5) Właściwe jest wprowadzenie wymogów, które umożliwią Państwom Członkowskim monitorowanie oraz zapewnienie, że podczas okresowych kontroli technicznych funkcjonowanie pojazdów ciężarowych o dużej ładowności, wyposażonych w układy oczyszczania spalin, działających w oparciu o wykorzystanie odczynnika ulegającego zużyciu było prawidłowe w okresie poprzedzającym kontrolę.

(6) Państwa Członkowskie powinny być w stanie zakazać użytkowania jakichkolwiek pojazdów ciężarowych o dużej ładowności wyposażonych w układ oczyszczania spalin wymagający użycia odczynnika ulegającego zużyciu dla osiągnięcia poziomu emisji, dla których został homologowany ich typ, jeżeli układy oczyszczania spalin nie zużywają faktycznie wymaganego odczynnika, lub jeżeli pojazd nie przewozi wymaganego odczynnika.

(7) Producenci pojazdów ciężarowych o dużej ładowności wyposażonych w układy oczyszczania spalin, wykorzystujące zużywający się odczynnik, powinni informować swoich klientów o właściwej obsłudze takich pojazdów.

(8) Wymogi dyrektywy 2005/55/WE odnoszące się do wykorzystania strategii zmniejszającej skuteczność układów kontroli emisji spalin powinny zostać dostosowane do postępu technicznego. Wymogi dla silników wielonastaw-nych oraz urządzeń, które mogą ograniczać moment obrotowy silnika w określonych warunkach eksploatacyjnych, powinny również zostać wyszczególnione.

(9) Załączniki III i IV do dyrektywy 98/70/WE Parlamentu Europejskiego i Rady z dnia 13 października 1998 r. odnoszącej się do jakości benzyny i olejów napędowych oraz zmieniająca dyrektywę Rady 93/12/EWG (3) stawiają wymóg, aby od dnia 1 stycznia 2005 r. maksymalna zawartość siarki w benzynie i oleju napędowym sprzedawanych we Wspólnocie wynosiła 50 mg/kg (cząsteczek na milion, ppm). Paliwa silnikowe o zawartości siarki 10 mg/kg lub niższej są coraz powszechniej dostępne we Wspólnocie, a dyrektywa 98/70/WE wymaga zapewnienia dostępności takich paliw od 1 stycznia 2009. W związku z tym należy ponownie zdefiniować paliwa referencyjne używane podczas badań homologacji typu silników do badania poziomów emisji, określone w wierszach Bl, B2 i C tabel zamieszczonych w załączniku I do dyrektywy 2005/55/WE, celem lepszego odzwierciedlenia, tam gdzie dotyczy, zawartości siarki w olejach napędowych, które są dostępne na rynku od 1 stycznia 2005 r. i które są wykorzystywane w silnikach wyposażonych w zaawansowane układy kontroli emisji spalin. Właściwe jest także ponowne zdefiniowanie gazu płynnego (LPG) stanowiącego paliwo referencyjne, celem odzwierciedlenia postępu na rynku po 1 stycznia 2005 r.

(10) Zmiany techniczne w procedurach pobierania próbek i pomiarów są niezbędne w celu zapewnienia wiarygodnego i powtarzalnego pomiaru emisji pyłowych silników o zapłonie samoczynnym, które otrzymały homologację typu zgodnie z limitami dla cząsteczek, określonymi w wierszu Bl, B2 lub C tabel zamieszczonych w sekcji 6.2.1 załącznika I do dyrektywy 2005/55/WE, oraz silników gazowych, które otrzymały homologację typu zgodnie z limitami emisji podanymi w wierszu C tabeli 2 zamieszczonej w sekcji 6.2.1 tego załącznika.

(11) Jako że przepisy w sprawie wykonania art. 3 i art. 4 dyrektywy 2005/55/WE są przyjmowane w tym samym czasie, co przepisy dostosowujące tę dyrektywę do postępu technicznego, oba rodzaje środków zostały przewidziane w tym samym akcie.

(12) Ze względu na szybki postęp technologiczny w tej dziedzinie przegląd niniejszej dyrektywy zostanie dokonany, w razie potrzeby, do dnia 31 grudnia 2006 r.

(13) W związku z tym dyrektywa 2005/55/WE powinna zostać odpowiednio zmieniona.

(14) Środki przewidziane w niniejszej dyrektywie są zgodne z opinią Komitetu ds. Dostosowania do Postępu Technicznego, ustanowionego art. 13 ust. 1 dyrektywy 70/156/EWG,

PRZYJMUJE NINIEJSZĄ DYREKTYWĘ:

Artykuł 1

Załączniki I, II, III, IV oraz VI do dyrektywy 2005/55/WE zostają zmienione zgodnie z załącznikiem I do niniejszej dyrektywy.

Artykuł 2

Środki w celu wykonania art. 3 i 4 dyrektywy 2005/55/WE są określone w załącznikach II—V do niniejszej dyrektywy.

Artykuł 3

1. Państwa Członkowskie przyjmują i publikują przed dniem 8 listopada 2006 r. przepisy ustawowe, wykonawcze i administracyjne niezbędne do wykonania niniejszej dyrektywy. Niezwłocznie przekazują Komisji teksty tych przepisów wraz z tabelą korelacji między tymi przepisami a niniejszą dyrektywą.

Państwa Członkowskie stosują te przepisy od dnia 9 listopada 2006 r.

Przepisy przyjęte przez Państwa Członkowskie zawierają odesłanie do niniejszej dyrektywy lub odesłanie takie towarzyszy ich urzędowej publikacji. Metody dokonywania takiego odesłania określane są przez Państwa Członkowskie.

2. Państwa Członkowskie przekazują Komisji teksty głównych przepisów prawa krajowego, które przyjmują w dziedzinie objętej niniejszą dyrektywą.

Artykuł 4

Niniejsza dyrektywa wchodzi w życie dwudziestego dnia po jej opublikowaniu w Dzienniku Urzędowym Unii Europejskiej.

Artykuł 5

Niniejsza dyrektywa skierowana jest do Państw Członkowskich.

Sporządzono w Brukseli, dnia 14 listopada 2005 r.

| W imieniu Komisji | |

| Giinter VERHEUGEN | |

| Wiceprzewodniczący |

(1) Dz.U. L 42 z 23.2.1970, str. 1. Dyrektywa ostatnio zmieniona dyrektywą Komisji 2005/49/WE (Dz.U. L 194 z 26.7.2005, str. 12).

(2) Dz.U. L 275 z 20.10.2005, str. 1.

(3) Dz.U. L 350 z 28.12.1998, str. 58. Dyrektywa zmieniona rozporządzeniem Parlamentu Europejskiego i Rady (WE) 1882/2003 (Dz.U. L 284 z 31.10.2003, str. 1).

ZAŁĄCZNIK I

ZMIANY DO ZAŁĄCZNIKÓW I, II, III, IV ORAZ VI DO DYREKTYWY 2005/55/WE

W dyrektywie 2005/55/WE wprowadza się następujące zmiany:

1) w załączniku I wprowadza się następujące zmiany:

a) sekcja 1 otrzymuje brzmienie:

„1. ZAKRES

Niniejsza dyrektywa ma zastosowanie do kontroli zanieczyszczeń gazowych i pyłowych, czasu eksploatacji urządzeń kontroli emisji, zgodności obecnie użytkowanych pojazdów/silników oraz układów diagnostyki pokładowej (OBD) wszystkich pojazdów mechanicznych wyposażonych w silniki o zapłonie samoczynnym oraz do zanieczyszczeń gazowych, czasu eksploatacji, zgodności obecnie użytkowanych pojazdów/silników oraz pokładowych układów diagnostycznych (OBD) wszystkich pojazdów mechanicznych wyposażonych w silniki o zapłonie wymuszonym, napędzane gazem ziemnym lub LPG, oraz do silników o zapłonie samoczynnym i wymuszonym, zgodnie z art. 1, z wyjątkiem silników o zapłonie samoczynnym tych pojazdów kategorii N1; N2 i M2, oraz silników o zapłonie wymuszonym, napędzanych gazem ziemnym lub LPG tych pojazdów kategorii N1; dla których homologacja typu została przyznana na podstawie dyrektywy Rady 70/220/EWG (*);

(*) Dz.U. L 76 z 6.4.1970, str. 1. Dyrektywa ostatnio zmieniona dyrektywą Komisji 2003/76/CE (Dz.U. L 206 z 15.8.2003, str. 29).”

b) w sekcji 2 tytuł i sekcje od 2.1 do 2.32.1 otrzymują następujące brzmienie:

„2. DEFINICJE

2.1. Dla celów niniejszej dyrektywy stosuje się poniższe definicje:

»homologacja typu silnika (rodziny silników)” oznacza homologację typu silnika (rodziny silników) ze względu na poziom emisji zanieczyszczeń gazowych i pyłowych;

»pomocnicza strategia kontroli emisji (AECS)« oznacza strategię kontroli emisji, która uaktywnia się lub modyfikuje podstawową strategię kontroli emisji do specjalnych celów, w reakcji na określony zestaw warunków otoczenia i/lub eksploatacyjnych, takich jak prędkość pojazdu, prędkość silnika, przełożenie, temperatura wlotowa lub ciśnienie wlotowe;

»podstawowa strategia kontroli emisji (BECS)« oznacza strategię kontroli emisji aktywną w całym zakresie eksploatacyjnym prędkości i obciążenia silnika, pod warunkiem że nie zostanie uaktywniona AECS. Przykłady BECS obejmują m.in.:

— mapy ustawiania rozrządu,

— mapy EGR,

— mapy dozowania odczynnika katalitycznego SCR;

»kombinowany układ deNOx i filtr cząstek stałych« oznacza układ oczyszczania spalin, zaprojektowany do równoczesnego zmniejszania emisji tlenków azotu (NOx) i cząstek stałych (PT);

»ciągła regeneracja« oznacza proces regeneracji układu oczyszczania spalin, który zachodzi stale, lub przynajmniej raz na każdy test ETC. Taki proces regeneracji nie wymaga specjalnej procedury testowej;

»zakres kontrolny« oznacza zakres między prędkościami silnika A i C oraz zakres od 25 do 100 procent obciążenia;

»deklarowana moc maksymalna (Pmax)« oznacza moc maksymalną, wyrażoną w kW WE (moc netto) zgodnie z deklaracją producenta, zamieszczoną w jego wniosku o homologację typu;

»strategia irracjonalna (kontroli emisji)« oznacza:

— AECS, która zmniejsza skuteczność kontroli emisji odnoszącej się do BECS, w normalnych dla pojazdu warunkach eksploatacyjnych, lub

— BECS, która rozróżnia miedzy działaniem w ramach standardowego badania homologacji typu a działaniem w innych warunkach, oraz zmniejsza poziom kontroli emisji w warunkach zasadniczo nieujetych w odnośnej procedurze testowej homologacji typu;

»układ deNOx« oznacza układ oczyszczania spalin zaprojektowany dla zmniejszenia emisji tlenków azotu (NOX) (np. istnieją obecnie aktywne i pasywne katalizatory mieszanki ubogiej NOX, absorbenty NOX oraz układy Selektywnej Redukcji Katalitycznej (SCR));

»opóźnienie« oznacza odstęp czasu miedzy zmianą składnika do pomiaru w punkcie odniesienia a reakcją układu w wysokości 10% odczytu końcowego (t10). Dla składników gazowych jest to zasadniczo czas przeniesienia mierzonego składnika z sondy pobierającej próbki do czujnika. Dla opóźnienia sonda próbkująca została ustalona jako punkt odniesienia;

»silnik wysokoprężny* oznacza silnik, działający na zasadzie zapłonu wymuszonego (sprężarkowego);

»test ELR« oznacza cykl badań obejmujący sekwencję etapów obciążenia przy stałych prędkościach silnika, przykładanych zgodnie z sekcją 6.2 niniejszego załącznika;

»test ESC« oznacza cykl badań obejmujący 13 trybów stanu stacjonarnego, stosowanych zgodnie z sekcją 6.2 niniejszego załącznika;

»test ETC« oznacza cykl badań obejmujący 1 800 sekundowych trybów przejściowych, stosowanych zgodnie z sekcją 6.2 niniejszego załącznika;

»element projektu* oznacza odnoszący się odpowiednio do pojazdu lub silnika,

— jakikolwiek układ kontrolny, łącznie z oprogramowaniem komputerowym, elektronicznymi układami sterowania i układami komputerowymi,

— jakiekolwiek kalibracje układu kontrolnego,

— wyniki interakcji układowych,

lub

— jakiekolwiek urządzenia;

»defekt związany z emisją« oznacza uszkodzenie lub odchylenie od normalnej tolerancji produkcyjnej w zakresie projektu, materiałów lub wykonania urządzenia, układu lub zespołu, które ma wpływ na jakikolwiek parametr, specyfikację lub składnik układu kontroli emisji. Brakujący składnik może zostać uznany za »defekt związany z emisją«;

»strategia kontroli emisji (ECS)« oznacza element lub zestaw elementów projektu, zawartego w ogólnym projekcie układu silnika lub pojazdu, dla potrzeb kontrolowania emisji spalin, obejmujący jedną BECS oraz jeden zestaw AECS;

»układ kontroli emisji« oznacza układ oczyszczania spalin, sterowniki elektroniczne zarządzania układem, oraz jakikolwiek związany z emisją składnik układu silnika w układzie wydechowym, który przesyła dane wejścia do takich sterowników lub odbiera z nich dane wyjścia, oraz, jeżeli dotyczy, interfejsy komunikacyjne (sprzęt i komunikaty) między elektronicznymi jednostkami sterowania układu silnika (EECU) i jakimkolwiek zębatym mechanizmem napędowym lub jednostką sterowania pojazdu, związaną z emisją;

»rodzina układów oczyszczania spalin« oznacza dla potrzeb badania podczas okresowego przeglądu pojazdów służących ustanawianiu współczynników pogarszających jakość, zgodnie z załącznikiem II do dyrektywy Komisji 2005/78/WE z dnia 14 listopada 2005 r. w sprawie wykonania dyrektywy Parlamentu Europejskiego i Rady 2005/55/WE w sprawie zbliżenia ustawodawstw Państw Członkowskich odnoszących się do działań, jakie mają zostać podjęte w celu zapobiegania emisji zanieczyszczeń gazowych i pyłowych przez silniki wysokoprężne stosowane w pojazdach oraz emisji zanieczyszczeń gazowych z silników z wymuszonym zapłonem napędzanych gazem ziemnym lub gazem płynnym stosowanych w pojazdach oraz zmieniająca załączniki I, II, III i IV do niej (”), oraz dla potrzeb sprawdzenia zgodności użytkowanych pojazdów/silników, zgodnie z załącznikiem III do dyrektywy 2005/78/WE, utworzoną przez producenta grupę silników, odpowiadających definicji rodziny silników, które zostały dalej pogrupowane jako silniki wyposażone w podobny układ oczyszczania spalin;

»układ silnika« oznacza silnik, układ kontroli emisji oraz interfejs komunikacyjny (sprzęt i komunikaty) miedzy elektronicznymi jednostkami sterowania układu silnika (EECU) i jakimkolwiek zębatym mechanizmem napędowym lub jednostką sterowania pojazdu;

»rodzina silników* oznacza utworzoną przez producenta grupę układów silników, których projekty, zdefiniowane w załączniku II, dodatek 2 do niniejszej dyrektywy, posiadają podobne charakterystyki emisji; wszystkie silniki rodziny muszą spełniać odpowiednie wymagania w odniesieniu do wartości granicznych emisji;

»zakres prędkości roboczych silnika« oznacza najczęściej wykorzystywany podczas eksploatacji polowej zakres prędkości silnika, mieszczący się między prędkościami wysokimi i niskimi, jak podano w załączniku III do niniejszej dyrektywy;

»prędkości A, B i C silnika« oznacza prędkości testowe, mieszczące się w ramach zakresu prędkości roboczych silnika, stosowane do testów ESC i ELR, jak podano w załączniku III, dodatek 1 do niniejszej dyrektywy;

»ustawienie silnika« oznacza określoną konfigurację silnika/pojazdu, która obejmuje strategię kontroli emisji (ECS), ocenę wydajności pojedynczego silnika (krzywa pełnego obciążenia dla homologowanego typu) oraz, jeżeli stosowany, jeden zestaw ograniczników momentu obrotowego;

»typ silnika« oznacza kategorię silników, które nie różnią się w takich zasadniczych aspektach, jak charakterystyka silnika, zdefiniowana w załączniku II do niniejszej dyrektywy;

»układ oczyszczania spalin« oznacza katalizator (oksydacyjny lub trójdrożny), filtr pyłowy, układ deNOx, kombinowany filtr pyłowy de-NOX lub jakiekolwiek inne urządzenie redukcji emisji zainstalowane za silnikiem. Definicja ta nie obejmuje układu recyrkulacji gazów spalinowych, które, jeżeli zostały zainstalowane, uznaje się za integralną część układu silnika;

»silnik gazowy« oznacza silnik o zapłonie wymuszonym, napędzany gazem ziemnym (NG) lub gazem płynnym (LPG);

”Zanieczyszczenia gazowe« oznacza tlenek węgla, węglowodory (zakładając stosunek CHj g5 dla oleju napędowego, CH2 525 dla LPG i CH-293 dla NG (NMHC), oraz zakładaną molekułę CH3O0 5 dla silników wysokoprężnych zasilanych etanolem), metan (zakładając stosunek CH4 dla NG) i tlenki azotu, przy czym te ostatnie wyrażone są w ekwiwalencie dwutlenku azotu (NO2);

»wysoka prędkość (nhi)« oznacza najwyższą prędkość silnika przy wykorzystaniu 70 % deklarowanej mocy maksymalnej; »niska prędkość (nlo)« oznacza najniższą prędkość silnika przy wykorzystaniu 50 % deklarowanej mocy maksymalnej;

»poważna awaria« (***) oznacza trwałe lub tymczasowe nieprawidłowe funkcjonowanie jakiegokolwiek układu oczyszczania spalin, które może skutkować natychmiastowym lub opóźnionym wzrostem emisji zanieczyszczeń gazowych lub pyłowych z układu silnika i które nie może być właściwie ocenione przez układ diagnostyki pokładowej (OBD);

»nieprawidłowe funkcjonowanie« oznacza:

— jakiekolwiek pogorszenie jakości lub awarię, łącznie z awariami instalacji elektrycznych i układu kontroli emisji, które mogłoby skutkować przekroczeniem wartości progowych emisji OBD, lub jeżeli dotyczy, niemożnością osiągnięcia zakresu wydajności funkcjonalnej układu oczyszczania spalin, jeżeli poziom emisji któregokolwiek z zanieczyszczeń będących przedmiotem regulacji przekroczyłby wartości progowe OBD;

— każdą sytuację, w której układ OBD nie jest w stanie wypełniać swojej funkcji monitorującej opisanej w niniejszej dyrektywie.

Niemniej jednak producent może uznać za nieprawidłowe funkcjonowanie również takie pogorszenie jakości lub awarię, które nie skutkują przekroczeniem wartości granicznych emisji OBD;

»wskaźnik awarii (MI)« oznacza wskaźnik wizualny jednoznacznie informujący kierowcę pojazdu w przypadku awarii w rozumieniu niniejszej dyrektywy;

»silnik wielonastawny« oznacza silnik z więcej niż jednym ustawieniem;

»zakres gazu NG« oznacza jeden z zakresów wysokich (H) lub niskich (L), zdefiniowanych w Normie Europejskiej EN 437, z listopada 1993 r.;

»moc netto« oznacza moc w kW WE, uzyskaną na stole pomiarowym na końcu wału korbowego lub jego odpowiednika, mierzoną zgodnie z metodą pomiaru mocy WE, jak podano w dyrektywie Komisji 80/1269/EWG (***);

»OBD« oznacza układ diagnostyki pokładowej służący do kontroli emisji, umożliwiający wykrywanie zdarzeń nieprawidłowego funkcjonowania i identyfikacje prawdopodobnych obszarów nieprawidłowego funkcjonowania przy pomocy kodów awarii zapisanych w pamięci komputera;

»rodzina silników OBD« oznacza, dla homologacji typu układu OBD zgodnie z wymaganiami załącznika IV do dyrektywy 2005/78/WE, utworzoną przez producenta grupę układów silników posiadających wspólne parametry projektowe układu OBD, zgodnie z sekcją 8 niniejszego załącznika;

»dymomierz« oznacza przyrząd przeznaczony do mierzenia zadymienia spalin w oparciu o zasadę wygaszania światła;

»silnik macierzysty« oznacza silnik wybrany z rodziny silników w taki sposób, że jego charakterystyka emisji jest reprezentatywna dla tej rodziny silników;

»urządzenie do oddzielania cząstek stałych” oznacza układ usuwania cząstek stałych ze spalin, zaprojektowany dla zmniejszenia emisji pyłowych (PT), poprzez ich oddzielenie mechaniczne, aerodynamiczne, dyfuzyjne lub inercyjne;

»Zanieczyszczenia pyłowe« oznaczają wszelki materiał nagromadzony na określonym środku filtrującym po rozcieńczeniu spalin czystym, przefiltrowanym powietrzem tak, aby temperatura nie przekraczała 325 K (52 °C);

»obciążenie procentowe« oznacza ułamek maksymalnego dostępnego momentu obrotowego przy danej prędkości silnika;

»regeneracja okresowa« oznacza proces regeneracji urządzenia kontroli emisji, która zachodzi regularnie, w ciągu poniżej 100 godzin normalnej pracy silnika. Podczas cyklu regeneracji normy emisji mogą być przekroczone;

»domyślny tryb emisji stałej« oznacza AECS aktywowaną w przypadku wykrycia przez układ OBD awarii ECS, skutkującej aktywowaniem MI, i nie wymagającej danych z uszkodzonego składniku lub układu;

»jednostka odbioru mocy« oznacza urządzenie wyjścia napędzane silnikiem stosowane dla potrzeb zasilania urządzeń pomocniczych zainstalowanych w pojeździe;

»odczynnik« oznacza jakiekolwiek medium przechowywane w zbiorniku pojazdu, podawane do układu oczyszczania spalin (jeżeli wymagane) na polecenie układu kontroli emisji;

»przekalibrowanie« oznacza precyzyjne dostrojenie silnika na gaz ziemny, celem zapewnienia takiej samej wydajności (moc, zużycie paliwa) w różnych zakresach gazu naturalnego;

»prędkość referencyjna (nref)« oznacza 100 procent wartości prędkości, wykorzystywane do denormalizacji względnych wartości prędkości badania ETC, jak podano w załączniku III, dodatek 2 do niniejszej dyrektywy;

»czas reakcji« oznacza różnicę w czasie między szybką zmianą składnika mierzonego w punkcie odniesienia a odpowiednią zmianą reakcji układu pomiarowego, jeżeli zmiana mierzonego składnika wynosi przynajmniej 60 % FS i zachodzi w czasie krótszym niż 0,1 sekundy. Czas reakcji układu (tgo) obejmuje opóźnienie układowe oraz czas narastania układu (patrz także: ISO 16183);

»czas narastania« oznacza okres czasu między 10 % a 90 % reakcją odczytu końcowego (tgo - t10). Jest to reakcja przyrządu pomiarowego na dotarcie mierzonego składnika do instrumentu pomiarowego. Dla czasu narastania punktem odniesienia jest sonda próbkująca;

»Samoczynne dostosowanie«oznacza zezwolenie przez urządzenie silnika na utrzymanie stałego stosunku powietrza do paliwa;

»zadymienie« oznacza cząsteczki zawieszone w strumieniu spalin emitowanych przez silnik wysokoprężny, które pochłaniają, odbijają lub załamują światło;

»cykl badań« oznacza ciąg punktów badań o określonej prędkości i momencie obrotowym, przez które musi przejść silnik w stałych (badanie ESC) lub w zmiennych warunkach pracy (badanie ETC, ELR);

»Ogranicznik momentu obrotowego« oznacza urządzenie, które tymczasowo ogranicza maksymalny moment obrotowy silnika;

»czas przemiany« oznacza okres czasu między zmianą mierzonego składnika przy sondzie próbkującej a reakcją układu o wartości 50 % odczytu końcowego (t50). Czas przemiany stosowany jest do zestrajania sygnałów różnych przyrządów pomiarowych;

»okres eksploatacji« oznacza, dla pojazdów i silników, których typy zostały homologowane zgodnie z wierszami Bl, B2 lub C tabeli zamieszczonej w sekcji 6.2.1 niniejszego załącznika, długość i/lub czas trwania odnośnego okresu zdefiniowanego w art. 3 (trwałość układów kontroli emisji) niniejszej dyrektywy, przez który należy zapewnić, w ramach homologacji typu, zgodność z odnośnymi limitami emisji gazu, pyłów i dymu;

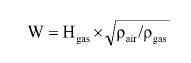

»Liczba Wobbego (dolna W lub górna Wu)« oznacza współczynnik odpowiadający wartości opałowej gazu na jednostkę objętości i pierwiastka kwadratowego jego gęstości względnej w tych samych warunkach odniesienia:

»λ -Współczynnik zmiany (Sλ) « oznacza wyrażenie opisujące wymaganą elastyczność pracy układu sterowania silnika niezbędną do zmiany współczynnika nadmiaru powietrza λ, jeżeli silnik jest napędzany mieszanką gazową inną niż czysty metan (obliczanie Sx patrz załącznik VII).

2.2. Oznaczenia, skróty i normy międzynarodowe

2.2.1. Oznaczenia parametrów badań

| Oznaczenie | Jednostka | Opis |

| Ap | m2 | Pole przekroju poprzecznego sondy izokinetycznej |

| Ae | m2 | Pole przekroju poprzecznego rury wydechowej |

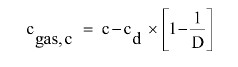

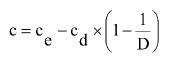

| c | ppm/vol. % | Stężenie |

| Cd | — | Współczynnik wypływu SSV-CVS |

| Cl | — | Równoważnik węglowy 1 dla węglowodoru |

| d | m | Średnica |

| Do | m3/s | Punkt przecięcia funkcji kalibracji PDF |

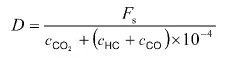

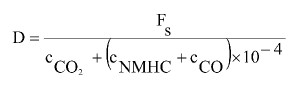

| D | — | Współczynnik rozcieńczenia |

| D | — | Stała funkcji Bessela |

| E | — | Stała funkcji Bessela |

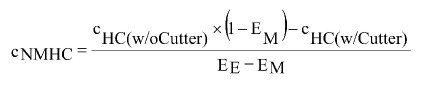

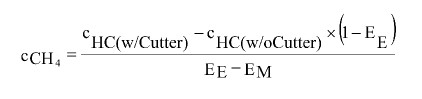

| EE | — | Wydajność etanu |

| Em | — | Wydajność metanu |

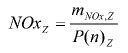

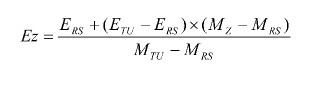

| Ez | g/kWh | Interpolowana emisja NOX w punkcie kontroli |

| ƒ | l/s | Częstotliwość |

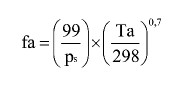

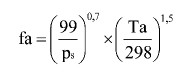

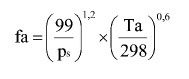

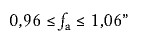

| ƒa | — | Laboratoryjny współczynnik powietrza |

| fc | s-1 | Częstotliwość wyłączania filtra Bessela |

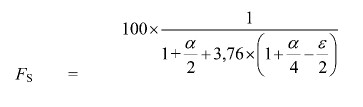

| Fs | — | Mnożnik analityczny |

| H | MJ/m3 | Wartość cieplna |

| Ha | g/kg | Wilgotność bezwzględna powietrza wlotowego |

| Hd | g/kg | Wilgotność bezwzględna powietrza rozcieńczającego |

| i | — | Indeks oznaczający pojedynczy tryb lub pomiar natychmiastowy |

| K | — | Stała Bessela |

| k | m-1 | Współczynnik pochłaniania światła |

| kf | Typowy dla danego paliwa współczynnik dla korekty wilgotności spalin | |

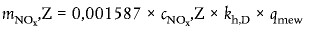

| kh,D | — | Współczynnik korekcji wilgotności dla emisji NOX w silnikach wysokoprężnych |

| kh,G | — | Współczynnik korekcji wilgotności dla emisji NOX w silnikach gazowych |

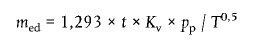

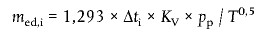

| Kv | Funkcja kalibracji CFV | |

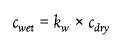

| kW,a | — | Współczynnik korekcji powietrza wlotowego w stanie suchym na mokry |

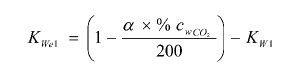

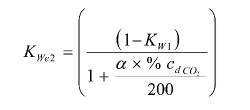

| kW,d | — | Współczynnik korekcji powietrza rozcieńczającego w stanie suchym na mokry |

| kW,e | — | Współczynnik korekcji stężenia rozcieńczonych spalinowych w stanie suchym na mokry |

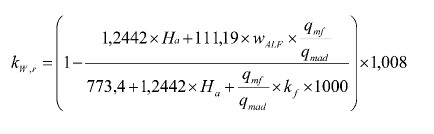

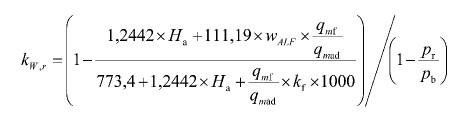

| kW,r | — | Współczynnik korekcji nieoczyszczonych spalin spalinowych w stanie suchym na mokry |

| L | % | Stosunek momentu obrotowego do maksymalnego momentu obrotowego silnika do badań |

| La | m | Sprawna długość ścieżki optycznej |

| Mra | g/mol | Masa cząsteczkowa powietrza pobieranego |

| Mre | g/mol | Masa cząsteczkowa spalin |

| md | kg | Masa zebranej próbki pyłów w powietrzu rozcieńczającym |

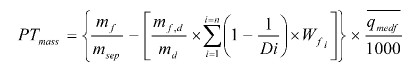

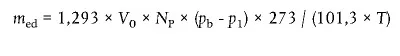

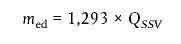

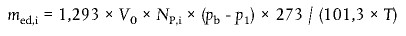

| med | kg | Łączna masa rozcieńczonych spalin w cyklu |

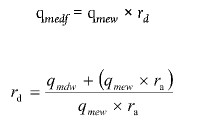

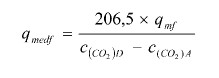

| medf | kg | Masa ekwiwalentu rozcieńczonych spalin w cyklu |

| mew | kg | Łączna masa spalin w cyklu |

| mf | mg | Zebrana masa próbek cząsteczek |

| mf,d | mg | Zebrana masa próbek cząsteczek z powietrza rozcieńczającego |

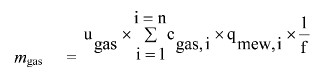

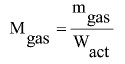

| mgaS | g/h lub g | Prędkość przepływu masy emisji gazowej |

| mse | kg | Masa próbki w cyklu |

| msep | kg | Masa rozcieńczonej próbki spalin przechodzącej przez filtr pobierający próbki cząsteczek |

| mset | kg | Masa próbki spalin rozcieńczonej dwurzędowo przechodzącej przez filtry pobierające próbki cząsteczek |

| mSSd | kg | Masa powietrza z drugiego rozcieńczania |

| N | % | Zadymienie |

| NP | — | Obroty maksymalne PDP w cyklu |

| NP,i | — | Obroty PDP w danym przedziale czasu |

| n | min-1 | Prędkość obrotowa silnika |

| nP | s-1 | Prędkość PDP |

| nhi | min-1 | Wysoka prędkość obrotowa silnika |

| nlo | min-1 | Niska prędkość obrotowa silnika |

| nref | min-1 | Prędkość odniesienia obrotowa silnika dla badania ETC |

| pa | kPa | Ciśnienie pary nasyconej powietrza wlotowego silnika |

| pb | kPa | Całkowite ciśnienie atmosferyczne |

| pd | kPa | Ciśnienie pary nasyconej powietrza rozcieńczającego |

| pp | kPa | Ciśnienie bezwzględne |

| pr | kPa | Ciśnienie pary wodnej za kąpielą chłodzącą |

| ps | kPa | Suche ciśnienie atmosferyczne |

| pl | kPa | Spadek ciśnienia na wlocie pompy paliwowej |

| P(a) | kW | Moc absorbowana przez urządzenia dodatkowe montowane do celów badania |

| P(b) | kW | Moc absorbowana przez urządzenia dodatkowe zdejmowane do celów badania |

| P(n) | kW | Moc netto bez korekcji |

| P(m) | kW | Moc mierzona na stanowisku do badań |

| qmaw | kg/h lub kg/s | Przepływ masowy pobieranego powietrza mokrego |

| qmad | kg/h lub kg/s | Przepływ masowy pobieranego powietrza suchego |

| qmdw | kg/h lub kg/s | Przepływ masy mokrego powietrza rozcieńczającego |

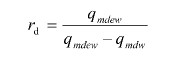

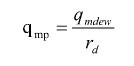

| qmdew | kg/h lub kg/s | Przepływ masowy mokrych rozcieńczonych gazów spalinowych |

| qmdew,i | kg/s | Chwilowy przepływ masowy mokrego CVS |

| qmedf | kg/h lub kg/s | Równoważny przepływ mokrych rozcieńczonych gazów spalinowych |

| qmew | kg/h lub kg/s | Przepływ masowy gazów spalinowych mokrych |

| qmf | kg/h lub kg/s | Przepływ masowy paliwa |

| qmp | kg/h lub kg/s | Przepływ masowy próbek pyłów |

| qvs | dm3/min | Przepływ próbek na stanowisku analitycznym |

| qvt | cm3/min | Przepływ gazu znakującego |

| Ω | — | Stała Bessela |

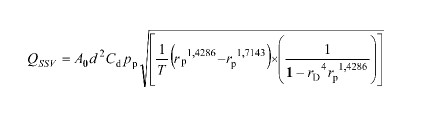

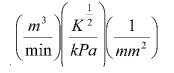

| Qs | m3/s | Objętościowe natężenie przepływu PDP/CFV-CVS |

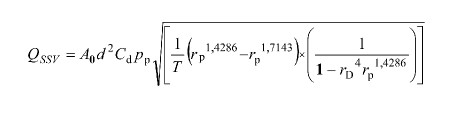

| Qssv | m3/s | Objętościowe natężenie przepływu SSV-CVS |

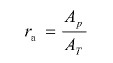

| ra | — | Stosunek obszaru przekroju poprzecznego sondy izokinetycznej do obszaru przekroju poprzecznego rury wydechowej |

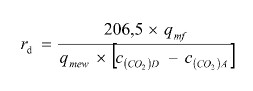

| rd | — | Stopień rozcieńczenia |

| rD | — | Stosunek średnicy SSV-CVS |

| rp | — | Stosunek ciśnienia SSV-CVS |

| rs | — | Stosunek próbkowania |

| Rf | — | Współczynnik reakcji FID |

| p | kg/m3 | Gęstość |

| s | kW | Ustawienia dynamometru |

| Si | nr-1 | Chwilowa wartość zadymienia |

| Sλ | — | Współczynnik zmiany |

| T | K | Temperatura bezwzględna |

| Ta | K | Temperatura bezwzględna powietrza wlotowego |

| t | s | Czas pomiaru |

| te | s | Czas reakcji elektrycznej |

| tf | s | Czas reakcji filtra dla funkcji Bessela |

| tp | s | Czas reakcji fizycznej |

| Δt | s | Przedział czasu między kolejnymi wartościami zadymienia spalin (= 1/współczynnik pobierania próbek) |

| Δti | s | Przedział czasu dla chwilowego przepływu CVS |

| τ | % | Transmitancja zadymienia |

| u | - | Stosunek między gęstością składniku gazowego i gazów spalinowych |

| Vo | m3/obr. | Objętość pompowanego gazu PDP podczas jednego obrotu |

| Vs | 1 | Pojemność układu stanowiska analitycznego |

| W | — | Liczba Wobbego |

| wact | kWh | Praca ETC w cyklu rzeczywistym |

| wref | kWh | Praca ETC w cyklu odniesienia |

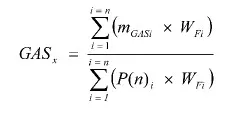

| WF | — | Współczynnik wagi |

| WFE | — | Efektywny współczynnik wagi |

| Xo | m3/rev | Funkcja kalibracji objętościowego natężenia przepływu PDP |

| Yi | m-1 | Średnia wartość zadymienia spalin Bessela na 1 s |

(**) Dz.U.L 313 z 29.11.2005, str. 1.

(***) Artykuł 4 ust. 1 niniejszej dyrektywy przewiduje monitorowanie poważnych awarii zamiast monitorowania pogarszania jakości lub utraty wydajności katalizatora/filtra systemu oczyszczania spalin. Przykłady poważnych awarii podano w sekcjach 3.2.3.2 i 3.2.3.3 załącznika IV

do dyrektywy 2005/78/WE.

(****) Dz.U. L 375 z 31.12.1980, str. 46. Dyrektywa ostatnio zmieniona dyrektywą 1999/99/WE (Dz.U. L 334 z 28.12.1999, str. 32).”

c) dawne sekcje 2.32.2 i 2.32.3 otrzymują numerację odpowiednio 2.2.2 i 2.2.3;

d) dodaje się następujące nowe sekcje 2.2.4 i 2.2.5: „2.2.4. Symbole dla składu paliwa

wALF zawartość wodoru w paliwie, % wagowo

wBET zawartość węgla w paliwie, % wagowo wGam zawartość siarki w paliwie, % wagowo wDEL zawartość azotu w paliwie, % wagowo wEPS zawartość tlenu w paliwie, % wagowo

α stosunek molowy wodoru (H/C)

β stosunek molowy węgla (C/C)

γ stosunek molowy siarki (S/C)

δ stosunek molowy azotu (N/C)

ε stosunek molowy tlenu (O/C)

w odniesieniu do paliwa CβHαOεNδSγ

β = 1 dla paliw na bazie węgla, β = O dla paliwa wodorowego

2.2.5. Normy, do których odnosi sie niniejsza dyrektywa

ISO 15031-1 ISO 15031-1: 2001 Pojazdy drogowe - Komunikacja pomiędzy pojazdem a zewnętrznym urządzeniem dla potrzeb diagnostyki spalin - Część 1: Informacje ogólne.

ISO 15031-2 ISO/PRF TR 15031-2: 2004 Pojazdy drogowe - Komunikacja pomiędzy pojazdem a zewnętrznym urządzeniem dla potrzeb diagnostyki spalin - Część 2: Terminy, definicje, skróty oraz akronimy.

ISO 15031-3 ISO 15031-3: 2004 Pojazdy drogowe - Komunikacja pomiędzy pojazdem a zewnętrznym urządzeniem dla potrzeb diagnostyki spalin - Część 3: Złącze diagnostyczne i związane z nim obwody elektryczne: specyfikacja i użycie.

SAE Jl 939-13 SAE J1939-13: Stacjonarne złącze diagnostyczne.

ISO 15031-4 ISO DIS 15031-4.3: 2004 Komunikacja pomiędzy pojazdem a zewnętrznym urządzeniem dla potrzeb diagnostyki spalin - Część 4: Zewnętrzny sprzęt testujący.

SAE J1939-73 SAE J1939-73: Poziom użytkowania - Diagnostyka.

ISO 15031-5 ISO DIS 15031-5.4: 2004 Komunikacja pomiędzy pojazdem a zewnętrznym urządzeniem dla potrzeb diagnostyki spalin - Część 5: usługi diagnostyczne dotyczące spalin.

ISO 15031-6 ISO DIS 15031-6.4: 2004 Komunikacja pomiędzy pojazdem a zewnętrznym urządzeniem dla potrzeb diagnostyki spalin - Część 6: Definicje diagnostyczne kodów błędu.

SAE J2012 SAE J2012: Ekwiwalent definicji diagnostycznych kodów błędów równoważnych z ISO/DIS 15031-6,

z 30 kwietnia 2002 r.

ISO 15031-7 ISO 15031-7: 2001 Komunikacja pomiędzy pojazdem a zewnętrznym urządzeniem dla potrzeb diagnostyki spalin - Część 7: Zabezpieczenie łącza danych.

SAE J2186 SAE J2186: Zabezpieczenie łącza danych E/E, z października 1996 r.

ISO 15765-4 ISO 15765-4: 2001 Pojazdy drogowe - Diagnostyka Controller Area Networks (CAN) - Część 4: Wymagania dla układów związanych ze spalinami.

SAE J1939 SAE J1939: Zalecane praktyki dla sieci sterowania szeregowego i komunikacji pojazdu.

ISO 16185 ISO 16185: 2000 Pojazdy drogowe - rodzina silników dla homologacji.

ISO 2575 ISO 2575: 2000 Pojazdy drogowe - Symbole sterowników, wskaźników i kontrolek.

ISO 16183 ISO 16183: 2002 Silniki ciężkie - Pomiar emisji gazowych nieczyszczonych gazów spalinowych oraz emisji pyłowych, z wykorzystaniem układów częściowego rozcieńczania strumienia spalin w przejściowych warunkach testowych.”;

e) sekcja 3.1.1 otrzymuje brzmienie:

„3.1.1. Wniosek o homologację typu silnika lub rodziny silników w odniesieniu do poziomu emisji zanieczyszczeń gazowych i pyłowych dla silników wysokoprężnych oraz w odniesieniu do poziomu emisji zanieczyszczeń gazowych i pyłowych dla silników gazowych, jak również okresu eksploatacji i układu diagnostyki pokładowej (OBD), składa producent silnika lub jego przedstawiciel posiadający odpowiednie upoważnienie.

W przypadku gdy wniosek dotyczy silnika wyposażonego w układ diagnostyki pokładowej (OBD), należy spełnić wymagania zawarte w sekcji 3.4.”;

f) Sekcja 3.2.1 otrzymuje brzmienie:

„3.2.1. Wniosek o homologacje pojazdu w odniesieniu do emisji zanieczyszczeń gazowych i pyłowych przez silniki wysokoprężne lub rodziny silników wysokoprężnych oraz w odniesieniu do poziomu emisji zanieczyszczeń gazowych przez ich silniki gazowe lub rodzinę silników gazowych, jak również okresu eksploatacji i układu diagnostyki pokładowej (OBD), składa producent silnika lub jego przedstawiciel posiadający odpowiednie upoważnienie.

W przypadku gdy wniosek dotyczy silnika wyposażonego w układ diagnostyki pokładowej (OBD), należy spełnić wymagania zawarte w sekcji 3.4;”

g) dodaje się następującą nową sekcję 3.2.3:

„3.2.3. Producent zapewni opis wskaźnika awarii (MI) wykorzystywanego przez układ OBD do sygnalizowania kierowcy pojazdu wystąpienia awarii.

Producent zapewni opis wskaźnika i trybu ostrzegania kierowcy pojazdu, wykorzystywanego do sygnalizowania braku wymaganego odczynnika.”;

h) sekcja 3.3.1. otrzymuje brzmienie:

„3.3.1. Wniosek o homologację pojazdu w odniesieniu do emisji zanieczyszczeń gazowych i pyłowych przez homologowane silniki wysokoprężne lub rodzinę silników wysokoprężnych oraz w odniesieniu do poziomu emisji zanieczyszczeń gazowych przez ich homologowane silniki gazowe lub rodzinę silników gazowych, jak również w odniesieniu do okresu eksploatacji i układu diagnostyki pokładowej (OBD), składa producent silnika lub jego przedstawiciel posiadający odpowiednie upoważnienie.”

i) dodaje się następującą sekcję 3.3.3:

„3.3.3. Producent zapewni opis wskaźnika awarii (MI) wykorzystywanego przez układ OBD do sygnalizowania kierowcy pojazdu wystąpienia awarii.

Producent zapewni opis wskaźnika i trybu ostrzegania kierowcy pojazdu, wykorzystywanego do sygnalizowania braku wymaganego odczynnika.”

j) dodaje się następującą sekcję 3.4:

„3.4. Układy diagnostyki pokładowej

3.4.1. Wnioskowi o homologację silnika wyposażonego w układ diagnostyki pokładowej (OBD) muszą towarzyszyć wymagane informacje, jak w sekcji 9 dodatku 1 do załącznika II (opis silnika macierzystego) i/lub w sekcji 6 dodatku 3 do załącznika II (opis typu silnika w ramach rodziny), łącznie ze:

3.4.1.1. Szczegółowymi informacjami, na piśmie, zawierającymi pełny opis charakterystyki funkcjonalnej układu OBD, łącznie z listą istotnych części układu kontroli emisji silnika, tj. czujnikami, siłownikami i składnikami monitorowanymi przez układ OBD;

3.4.1.2. Jeżeli dotyczy, deklaracją producenta na temat parametrów wykorzystanych jako podstawa dla monitorowania głównych awarii funkcjonalnych, oraz dodatkowo:

3.4.1.2.1. Producent zapewni służbie technicznej opis potencjalnych awarii w układzie kontroli emisji, które mogą mieć wpływ na emisje. Informacje te będą przedmiotem dyskusji i uzgodnień między służbą techniczną a producentem pojazdu.

3.4.1.3. Jeżeli dotyczy, opisem interfejsu komunikacyjnego (sprzęt i komunikaty) pomiędzy jednostką elektronicznego sterowania silnika (EE-CU) i jakimkolwiek innym zębatym mechanizmem napędowym lub jednostką sterowania pojazdu, w przypadku gdy wymiana informacji ma wpływ na właściwe funkcjonowanie układu kontroli emisji.

3.4.1.4. Tam, gdzie to właściwe, kopiami innych homologacji typu, wraz z istotnymi danymi umożliwiającymi przedłużenie homologacji.

3.4.1.5. Jeżeli dotyczy, szczegółowymi informacjami w odniesieniu do rodziny silników, jak podano w sekcji 8 niniejszego załącznika.

3.4.1.6. Producent musi opisać przepisy przyjęte z myślą o zapobieżeniu zmianom i modyfikacjom EECU lub innych parametrów interfejsu rozważanych w sekcji 3.4.1.3.”;

k) w sekcji 5.1.3 skreśla się przypis dolny;

1) Sekcja 6.1 otrzymuje brzmienie:

„6.1. Wstęp

6.1.1. Urządzenia kontroli emisji

6.1.1.1. Składniki, które mogą wpływać, tam gdzie to właściwe, na emisje zanieczyszczeń gazowych i pyłowych z silników Diesla i gazowych, są tak zaprojektowane, skonstruowane, zmontowane i zainstalowane, aby umożliwić w warunkach normalnego użytkowania spełnianie przez silnik przepisów niniejszej dyrektywy.

6.1.2. Zabrania się korzystania ze strategii nieracjonalnej.

6.1.2.1. Użytkowanie silników wielonastawnych jest zabronione do czasu ustanowienia, w niniejszej dyrektywie, właściwych i solidnych przepisów dla takich silników (*).

6.1.3. Strategia kontroli emisji

6.1.3.1. Jakikolwiek element projektu i strategii kontroli emisji (ECS), który może mieć wpływ na emisje zanieczyszczeń gazowych i pyłowych z silników wysokoprężnych oraz emisji zanieczyszczeń gazowych z silników gazowych, są tak zaprojektowane, skonstruowane, zmontowane i zainstalowane, aby umożliwić w warunkach normalnego użytkowania spełnianie przez silnik przepisów niniejszej dyrektywy. ECS obejmuje podstawową strategie kontroli emisji (BECS) i zazwyczaj jedną lub więcej pomocniczych strategii kontroli emisji (AECS).

6.1.4. Wymagania dla podstawowej strategii kontroli emisji

6.1.4.1. Podstawowa strategia kontroli emisji (BECS) jest zaprojektowana w sposób pozwalający na zapewnienie zgodności silnika, w warunkach normalnego użytkowania, z przepisami niniejszej dyrektywy. Warunki normalnego użytkowania nie ograniczają się do warunków określonych w ust. 6.1.5.4.

6.1.5. Wymagania dla pomocniczej strategii kontroli emisji

6.1.5.1. Pomocniczą strategię kontroli emisji (AECS) można zainstalować w silniku lub w pojeździe, pod warunkiem że AECS:

— działa wyłącznie poza warunkami eksploatacji określonymi w ust. 6.1.5.4, dla potrzeb określonych w ust. 6.1.5.5, lub

— aktywowany jest tylko wyjątkowo, w warunkach eksploatacji określonych w ust. 6.1.5.4 dla potrzeb określonych w ust. 6.1.5.6., oraz nie pracuje dłużej niż jest to wymagane.

6.1.5.2. Pomocnicza strategia kontroli emisji (AECS), która funkcjonuje w warunkach użytkowania określonych w sekcji 6.1.5.4 i która skutkuje wykorzystaniem innej lub zmodyfikowanej strategii kontroli emisji (ECS) w stosunku do strategii normalnie wykorzystywanej podczas odnośnych badań cykli emisji, jest dozwolona, jeżeli przy spełnieniu wymagań zamieszczonych w sekcji 6.1.7, zostanie w pełni wykazane, że ten środek nie ogranicza trwale skuteczności układu kontroli emisji. W pozostałych przypadkach strategia taka zostanie uznana za strategię nieracjonalną.

6.1.5.3. Pomocnicza strategia kontroli emisji (AECS), która funkcjonuje poza warunkami użytkowania określonymi w sekcji 6.1.5.4 jest dozwolona, jeżeli przy spełnieniu wymagań zamieszczonych w sekcji 6.1.7, zostanie w pełni wykazane, że środek ten jest minimalną strategią niezbędną dla potrzeb ust. 6.1.5.6 w odniesieniu do ochrony środowiska i pozostałych aspektów technicznych. W pozostałych przypadkach strategia taka zostanie uznana za strategię nieracjonalną.

6.1.5.4. Jak wynika z treści sekcji 6.1.5.1, w stanie ustalonym i przejściowym pracy silnika obowiązują poniższe warunki eksploatacji:

— wysokość nieprzekraczająca 1 000 m n.p.m. (lub przy równoważnym ciśnieniu atmosferycznym 90 kPa), oraz

— temperatura otoczenia w zakresie 275 K do 303 K (2 °C do 30 °C) (”) (”*), oraz

— temperatura płynu chłodzącego silnik w zakresie 343 K do 373 K (70 °C do 100 °Q.

6.1.5.5. Pomocniczą strategię kontroli emisji (AECS) można zainstalować w silniku lub w pojeździe, pod warunkiem że funkcjonowanie AECS zostało przewidziane w odpowiednim badaniu homologacji typu a strategia jest aktywowana zgodnie z sekcją 6.1.5.6.

6.1.5.6. AECS jest aktywowana:

— wyłącznie sygnałami pokładowymi, dla ochrony układu silnika (łącznie z zabezpieczeniem urządzeń zarządzających powietrzem) i/lub zapobieżenia uszkodzeniu pojazdu,

lub

— do celów takich jak bezpieczeństwo eksploatacji, domyślne tryby emisji stałej oraz strategie pracy w trybie awaryjnym, lub

— do celów takich jak zapobieganie nadmiernej emisji, zimny rozruch lub rozgrzanie, lub

— jeżeli jest wykorzystywana do wymiany kontroli jednego z regulowanych zanieczyszczeń w określonych warunkach otoczenia lub eksploatacyjnych, celem utrzymania kontroli nad wszystkimi regulowanymi zanieczyszczeniami w ramach wartości granicznych emisji, właściwych dla przedmiotowego silnika. Całkowitym skutkiem takiej AECS jest kompensacja zjawisk naturalnych w sposób zapewniający dopuszczalną kontrole wszystkich składników emisji.

6.1.6. Wymagania dla ogranicznika momentu obrotowego

6.1.6.1. Ogranicznik momentu obrotowego jest dozwolony, jeżeli spełnia wymagania przedstawione w sekcji 6.1.6.2 lub 6.5.5. W pozostałych przypadkach ogranicznik momentu obrotowego zostanie uznany za strategie nieracjonalną.

6.1.6.2. Ogranicznik momentu obrotowego można zainstalować w silniku lub w pojeździe, pod warunkiem że:

— ogranicznik momentu obrotowego jest aktywowany wyłącznie sygnałami pokładowymi do celów takich jak zabezpieczenie zębatego mechanizmu napędowego lub zabezpieczenie pojazdu przed uszkodzeniem i/lub do celów bezpieczeństwa pojazdu, lub do aktywacji odbioru mocy podczas postoju pojazdu, lub jako środek zapewnienia właściwego funkcjonowania układu deNOx,

oraz

— ogranicznik momentu obrotowego jest aktywny tylko tymczasowo, oraz

— ogranicznik momentu obrotowego nie modyfikuje strategii kontroli emisji (ECS), oraz

— w przypadku poboru mocy lub zabezpieczenia zębatego mechanizmu napędowego moment obrotowy jest ograniczany do wartości stałej, niezależnej od prędkości silnika i nigdy nieprzekraczającej momentu obrotowego dla pełnego obciążenia,

oraz

— jest aktywowany w taki sam sposób, dla ograniczenia wydajności pojazdu, aby zachęcić kierowcę do podjęcia niezbędnych działań zmierzających do zapewnienia właściwego funkcjonowania urządzeń kontrolnych NOX w układzie silnika.

6.1.7. Wymagania szczególne dla elektronicznego układu kontroli emisji 6.1.7.1. Wymagana dokumentacja

Producent dostarcza zestaw dokumentów dających dostęp do każdego elementu projektu i strategii kontroli emisji (ECS) oraz ogranicznika momentu obrotowego układu silnika, a także narzędzia kontroli ich zmiennych wyjściowych, niezależnie czy jest to kontrola pośrednia czy bezpośrednia. Dokumentację należy udostępnić w dwóch częściach:

a) formalny pakiet dokumentów, które należy przekazać służbie technicznej w momencie złożenia wniosku o homologację typu, powinien obejmować pełen opis ECS oraz, jeżeli dotyczy, ogranicznika momentu obrotowego. Dokumentacja ta może być skrócona pod warunkiem że zawiera dowód na zidentyfikowanie wszystkich osiągów dozwolonych macierzą otrzymaną z zakresu sterowania wejściami poszczególnych jednostek. Informacje te należy dołączyć do dokumentacji wymaganej na podstawie sekcji 3 niniejszego załącznika;

b) materiały dodatkowe, zawierające parametry modyfikowane przez którąkolwiek z pomocniczych strategii kontroli emisji (AECS) oraz warunki graniczne, w których funkcjonuje AECS. Materiały dodatkowe powinny obejmować opis logiki układów kontrolnych, strategie odmierzania czasu oraz punkty zwrotne podczas wszystkich trybów operacyjnych. Powinny także obejmować opis ogranicznika momentu obrotowego, opisanego w sekcji 6.5.5 niniejszego załącznika.

Materiały dodatkowe powinny zawierać również uzasadnienie wykorzystania jakiejkolwiek AECS oraz dodatkowe materiały i dane z badań wykazujące skutki emisji spalin jakiejkolwiek AECS zainstalowanej w silniku lub pojeździe. Uzasadnienie wykorzystania AECS może opierać się na danych z badań i/lub wiarygodnej analizie technicznej.

Takie materiały dodatkowe pozostaną poufne i zostaną udostępnione urzędowi homologacji na jego żądanie. Urząd ten zapewni poufność takich materiałów.

6.1.8. Szczególnie dla homologacji typu silników zgodnie z wierszem A tabel w sekcji 6.2.1 (silników normalnie nie poddawanych próbie ETC)

6.1.8.1. Aby zweryfikować, czy dana strategia lub środek może być uznany za strategię nieracjonalną zgodnie z definicjami zamieszczonymi w sekcji 2, urząd homologacji typu i/lub służba techniczna mogą dodatkowo zażądać badania sortującego NOX wykorzystującego ETC, które może być wykonane w powiązaniu z innymi badaniami homologacji typu lub procedurami sprawdzania zgodności produkcji.

6.1.8.2. Podczas weryfikacji, czy daną strategię lub środek można uznać za strategię nieracjonalną, zgodnie z definicjami zamieszczonymi w sekcji 2, należy przyjąć dodatkowy margines 10 % dla odpowiedniej wartości granicznej NOX.

6.1.9. Przepisy przejściowe dla przedłużenia homologacji typu zostały zamieszczone w sekcji 6.1.5 załącznika I do dyrektywy 2001/27/WE.

Aktualny numer świadectwa homologacji typu zachowuje ważność do dnia 8 listopada 2006 r. W przypadku przedłużenia zmieni się tylko kolejny numer oznaczający podstawę przedłużenia homologacji, w następujący sposób:

Przykładowo dla drugiego przedłużenia czwartej homologacji, odnoszącej się do daty zastosowania A, wydanego w Niemczech:

el*88/77*2001/27A*0004*02

6.1.10. Przepisy dla zabezpieczenia układów elektronicznych

6.1.10.1. Jakikolwiek pojazd wyposażony w Jednostkę Kontroli Emisji musi posiadać cechy uniemożliwiające modyfikację bez upoważnienia producenta. Producent będzie zatwierdzał modyfikacje, jeżeli okażą się one niezbędne dla diagnozowania, serwisowania, kontroli, modernizacji lub naprawy pojazdu. Wszelkie programowalne kody komputerowe lub parametry operacyjne muszą być zabezpieczone przed modyfikacją i zapewniać poziom ochrony przynajmniej tak wysoki jak w przepisach ISO 15031-7 (SAE J2186), pod warunkiem że wymiana zabezpieczeń prowadzona jest z wykorzystaniem protokołów i łącza diagnostycznego jak opisano w sekcji 6 załącznika IV do dyrektywy 2005/78/WE. Wszelkie wymienne moduły pamięci kalibracji muszą mieć szczelną obudowę, być zabudowane w szczelnym pojemniku lub zabezpieczone algorytmami elektronicznymi, i wymieniane wyłącznie przy pomocy specjalistycznych narzędzi i procedur.

6.1.10.2. Kodowane komputerowo parametry operacyjne silnika mogą być wymieniane wyłącznie przy pomocy specjalistycznych narzędzi i procedur (np. składniki lutowane lub w szczelnej obudowie lub w szczelnych (lub lutowanych) obudowach komputerowych).

6.1.10.3. Producenci muszą podjąć odpowiednie kroki dla zabezpieczenia maksymalnego ustawienia dostaw paliwa przed modyfikacją podczas eksploatacji pojazdu.

6.1.10.4. Producenci mogą złożyć do urzędu homologacji wniosek o wyłączenie jednego z tych wymagań dla tych pojazdów, które nie wymagają zabezpieczenia. Kryteria, które urząd homologacji bierze pod uwagę w odniesieniu do wyjątku, będą obejmować m.in. aktualną dostępność układów roboczych, zdolność do osiągnięcia przez pojazd wysokiej wydajności oraz prognozowany wolumen sprzedaży pojazdu.

6.1.10.5. Producenci wykorzystujący programowalne układy kodów komputerowych (np. kasowana elektrycznie programowalna pamięć przeznaczona tylko do odczytu, EEPROM) muszą zabezpieczyć je przed nieupoważnionym przeprogramowaniem. Producenci muszą zastosować udoskonalone strategie zabezpieczania przed modyfikacją oraz funkcje zabezpieczania zapisu, wymagające elektronicznego dostępu do komputera zewnętrznego utrzymywanego przez producenta. Urząd może zatwierdzić alternatywne metody, oferujące równoważny poziom zabezpieczenia przed modyfikacją.

(*) Komisja zdecyduje, czy w niniejszej dyrektywie należy ustanowić konkretne rozwiązania w odniesieniu do silników wielonastawnych, jednocześnie z propozycją odzwierciedlającą wymagania art. 10 niniejszej dyrektywy.

(**) Do dnia 1 października 2008 r. zastosowanie ma następujący fragment: ”temperatura otoczenia w zakresie 279 K do 303 K (6 °C do 30 °Q«.

(***) Taki zakres temperatur zostanie ponownie rozważony jako część przeglądu niniejszej dyrektywy, ze szczególnym naciskiem na to, by właściwa była dolna granica zakresu.”

m) wprowadzenie do sekcji 6.2 otrzymuje brzmienie:

„6.2. Specyfikacje dotyczące emisji zanieczyszczeń gazowych i pyłowych oraz zadymienia spalin

W przypadku homologacji dla wiersza A tabel w sekcji 6.2.1, poziomy emisji wyznacza się w badaniach ESC i ELR dla konwencjonalnych silników Diesla, w tym silników wyposażonych w układ elektronicznego zapłonu, układ recyrkulacji spalin (EGR) i/lub katalizatory utleniające. Silniki Diesla wyposażone w zaawansowane układy oczyszczania spalin, w tym katalizatory NOX i/lub filtry pyłowe dodatkowo poddaje się badaniu ETC.

Dla badań homologacyjnych dla wiersza Bl lub B2 albo wiersza C tabel w sekcji 6.2.1, poziomy emisji wyznacza się w badaniach ESC, ELR i ETC.

Dla silników gazowych poziomy emisji zanieczyszczeń gazowych wyznacza się w badaniu ETC.

Procedury badań ESC i ELR opisano w załączniku III dodatek 1, procedurę badania ETC w załączniku III dodatki 2 i 3.

W razie potrzeby poziomy emisji zanieczyszczeń gazowych i pyłowych oraz zadymienia spalin na silniku dostarczonym do badania mierzy się metodami opisanymi w załączniku III dodatek 4. Załącznik V opisuje zalecane układy analityczne dla zanieczyszczeń gazowych, zalecane układy pobierania próbek pyłów oraz zalecany układ pomiaru zadymienia spalin.

Służba techniczna może zatwierdzić inne układy lub analizatory, jeżeli okaże się, że dają one równoważne wyniki w odpowiednim cyklu badań. Określenie równoważności układu opiera się na analizie korelacji 7 par próbek (lub większej ich liczby) między układem używanym, a jednym z układów odniesienia niniejszej dyrektywy. Dla poziomów emisji pyłów za równoważne układy odniesienia uznaje się wyłącznie układ pełnego rozcieńczenia strumienia spalin lub układ częściowego rozcieńczania strumienia spalin spełniający wymogi normy ISO 16183. »Wyniki« odnoszą się do wartości poziomów emisji dla określonego cyklu. Badanie korelacji wykonuje się w tym samym laboratorium, komorze do badań oraz na tym samym silniku i zaleca się jego równoczesne przeprowadzenie. Równoważność średnich wyników par próbek należy ustalić przy pomocy statystyk badań F i badań t, zgodnie z opisem w dodatku 4 do niniejszego załącznika, uzyskanych na podstawie warunków panujących w tym laboratorium, komórce testowej i silniku. Wartości oddalone należy ustalić zgodnie z ISO 5725 i wyłączyć z bazy danych. Kryterium równoważności ustala się na ± 5 % zgodności średnich dla pary próbek. Dla wprowadzenia do dyrektywy nowego układu określenie równoważności opiera się na obliczeniu powtarzalności i odtwarzalności, jak określono w normie ISO 5725.”

n) dodaje się następujące sekcje 6.3, 6.4 oraz 6.5:

„6.3. Trwałość i czynniki pogorszenia jakości

6.3.1. Dla potrzeb niniejszej dyrektywy producent określi czynniki pogorszenia jakości, które będą wykorzystywane do wykazania, że emisje gazowe i pyłowe rodziny silników lub rodziny układów oczyszczania spalin pozostają zgodne z odpowiednimi limitami emisji określonymi w tabelach w sekcji 6.2.1 niniejszego załącznika przez odpowiedni okres trwałości, ustanowiony w art. 3 do niniejszej dyrektywy.

6.3.2. Procedury dla wykazania zgodności rodziny silników lub rodziny układów oczyszczania spalin z odpowiednimi limitami emisji przez dany okres trwałości zostały zamieszczone w załączniku II do dyrektywy 2005/78/WE.

6.4. Układ diagnostyki pokładowej (OBD)

6.4.1. Jak podano w art. 4 ust. 1 i art. 4 ust. 2 niniejszej dyrektywy, silniki wysokoprężne lub pojazdy wyposażone w silniki wysokoprężne muszą posiadać zainstalowane układy diagnostyki pokładowej (OBD) dla kontrolowania emisji zgodnie z wymaganiami załącznika IV do dyrektywy 2005/78/WE.

Jak podano w art. 4 ust. 2 niniejszej dyrektywy, silniki gazowe lub pojazdy wyposażone w silniki gazowe muszą posiadać zainstalowane układy diagnostyki pokładowej (OBD) dla kontrolowania emisji zgodnie z wymaganiami załącznika IV do dyrektywy 2005/78/WE.

6.4.2. Krótkoseryjna produkcja silników

Alternatywnie do wymagań ustanowionych w niniejszej sekcji producenci silników których roczna światowa produkcja typu silnika należącego do rodziny silników OBD,

— jest mniejsza niż 500 jednostek rocznie, może otrzymać homologację typu WE na podstawie wymagań niniejszej dyrektywy, jeżeli silnik monitorowany jest tylko pod kątem ciągłości obwodów, a układ oczyszczania spalin monitorowany jest tylko pod kątem poważnych awarii funkcjonalnych,

— jest mniejsza niż 50 jednostek rocznie, może otrzymać homologacje typu WE na podstawie wymagań niniejszej dyrektywy, jeżeli kompletny układ kontroli emisji (tj. silnik z układem oczyszczania spalin) jest monitorowany tylko pod kątem ciągłości obwodów.

Urząd homologacji typu musi poinformować Komisje o okolicznościach każdej homologacji typu przyznanej zgodnie z powyższymi przepisami.

6.5. Wymagania dla zapewnienia właściwego funkcjonowania środków kontroli NOX (*)

6.5.1. Wstęp

6.5.1.1 Niniejsza sekcja ma zastosowanie do wszystkich układów silników, niezależnie od technologii wykorzystanej do uzyskania zgodności z wartościami limitów emisji podanymi w tabelach w sekcji 6.2.1 niniejszego załącznika.

6.5.1.2. Daty obowiązywania

Wymagania zawarte w sekcjach 6.5.3, 6.5.4 i 6.5.5 obowiązują od dnia 1 października 2006 r. dla nowych homologacji typu, oraz od dnia 1 października 2007 r. dla wszystkich rejestracji nowych pojazdów.

6.5.1.3. Wszystkie układy silników ujęte w niniejszej sekcji powinny być zaprojektowane, zbudowane i zainstalowane w sposób umożliwiający spełnianie takich wymagań przez cały okres eksploatacji silnika.

6.5.1.4 Producent przedstawi informacje w całości opisujące charakterystykę operacyjną i funkcjonalną układu silnika ujętego w niniejszej sekcji w załączniku II do niniejszej dyrektywy.

6.5.1.5. Jeżeli układ silnika wymaga użycia danego odczynnika, podczas stosowania do celów homologacji typu producent określi charakterystykę wszystkich odczynników zużywanych przez którykolwiek z układów oczyszczania spalin, np. typ i stężenie, temperaturę roboczą, odnośniki do norm międzynarodowych itp.

6.5.1.6. W nawiązaniu do sekcji 6.1 jakikolwiek układ silnika ujęty w niniejszej sekcji powinien zachować swoją funkcję kontroli emisji we wszystkich warunkach regularnie występujących na terytorium Unii Europejskiej, w szczególności zaś w niskich temperaturach.

6.5.1.7. Dla potrzeb homologacji typu producent wykaże służbie technicznej, że dla układów silników, które wymagają użycia odczynnika, wszelkie emisje amoniaku nie przekraczają średniej wartości 2 5 ppm w odnośnym cyklu badania.

6.5.1.8. W przypadku układów silników wymagających użycia odczynnika poszczególne zbiorniki odczynnika zainstalowane w pojeździe powinny umożliwiać pobieranie próbek znajdujących się w nich płynów. Punkt pobierania próbek powinien być łatwo dostępny bez potrzeby korzystania ze specjalistycznych urządzeń lub narzędzi.

6.5.2. Wymagania dla utrzymania

6.5.2.1. Producent przygotowuje lub zleca przygotowanie pisemnej instrukcji dla wszystkich właścicieli nowych pojazdów ciężarowych o dużej ładowności lub nowych silników wysokowydajnych, zawierającej informację, że w przypadku niewłaściwego funkcjonowania układu kontroli emisji kierowca zostanie o tym poinformowany przez wskaźnik awarii (MI) a silnik będzie kontynuował pracę w trybie obniżonej wydajności.

6.5.2.2. Instrukcje zawierają wymagania w odniesieniu do właściwego użytkowania i utrzymania pojazdów, a tam gdzie to istotne, także zużycia odczynników.

6.5.2.3. Instrukcje są sformułowane w zrozumiały i nie specjalistyczny sposób, w języku państwa, w którym nowy pojazd ciężarowy o dużej ładowności lub nowy silnik o dużej przeciążalności został zarejestrowany lub sprzedany.

6.5.2.4. Instrukcje określają, czy odczynniki ulegające zużyciu muszą być uzupełniane przez operatora pojazdu między normalnymi przeglądami technicznymi, oraz wskazują prawdopodobny stopień zużycia odczynnika, zgodnie z typem nowego pojazdu ciężarowego o dużej ładowności.

6.5.2.5. Instrukcje informują o obowiązku korzystania z i uzupełniania odczynnika o właściwej specyfikacji, jeżeli zalecono, dla danego typu pojazdu, aby spełniał on wymagania świadectwa zgodności wydanego dla tego typu pojazdu lub silnika.

6.5.2.6. Instrukcje informują, że użytkowanie pojazdu, bez stosowania danego odczynnika, jeżeli jest on wymagany dla zmniejszenia emisji zanieczyszczeń, może stanowić przestępstwo i skutkować możliwością unieważnienia jakichkolwiek przywilejów w odniesieniu do zakupu lub eksploatacji pojazdu uzyskanych od kraju rejestracji lub innego kraju, w którym pojazd jest użytkowany.

6.5.3. Kontrola NOxukładu silnika

6.5.3.1. Niewłaściwa eksploatacja układu silnika w odniesieniu do kontroli emisji NOX (np. spowodowana brakiem wymaganego odczynnika, niewłaściwym przepływem lub dezaktywacją EGR) jest stwierdzana na podstawie monitoringu poziomu NOX przy pomocy czujników umieszczonych w strumieniu spalin.

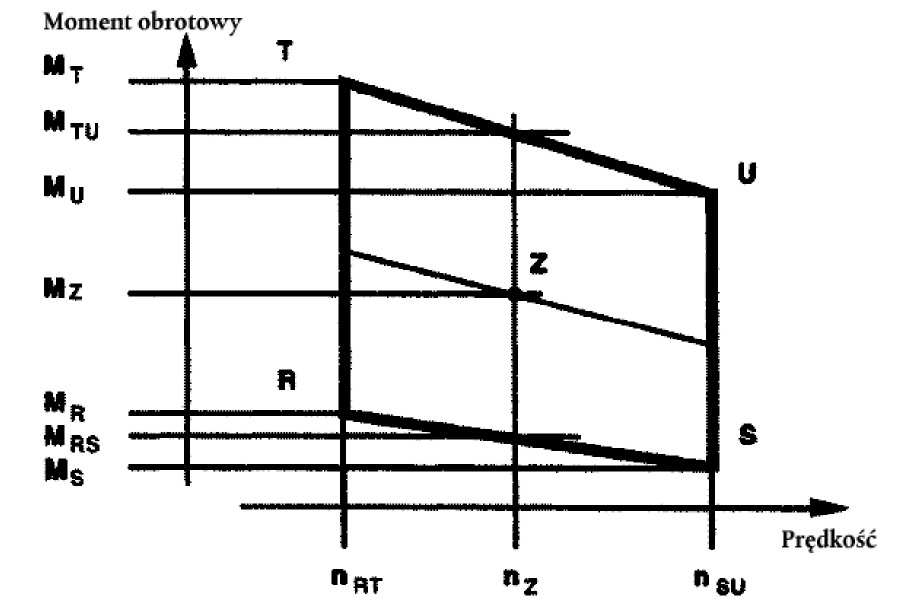

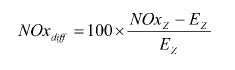

6.5.3.2. Układy silników umożliwiają ustalenie poziomu NOX w strumieniu spalin. Wszelkie odchylenia w poziomie NOX przekraczające wartość graniczną podaną w tabeli I sekcji 6.2.1 załącznika I do niniejszej dyrektywy o 1,5 g/kwh, skutkują informowaniem kierowcy, poprzez aktywowanie MI (patrz: sekcja 3.6.5 załącznika IV do dyrektywy 2005/78/WE).

6.5.3.3. Dodatkowo przechowywany jest nieusuwalny kod błędu, identyfikujący przyczynę przekroczenia przez NOX poziomu określonego w powyższym ustępie, zgodnie z ust. 3.9.2 załącznika IV do dyrektywy 2005/78/WE, przez okres przynajmniej 400 dni lub 9 600 godzin pracy silnika.

6.5.3.4. Jeżeli poziom NOX przekracza wartości progowe OBD podane w tabeli w art. 4 ust. 3 niniejszej dyrektywy (”), ogranicznik momentu obrotowego zmniejsza wydajność silnika zgodnie z wymaganiami sekcji 6.5.5 w sposób wyczuwalny dla kierowcy pojazdu. Po aktywowaniu ogranicznika momentu obrotowego kierowca jest stale alarmowany, zgodnie z wymaganiami sekcji 6.5.3.2.

6.5.3.5. W przypadku układów silników, które do kontroli emisji NOX wykorzystują EGR a nie inne układy oczyszczania spalin, producent może zastosować alternatywną metodę do wymagań ust. 6.5.3.1 do ustalenia poziomu NOX. Podczas homologacji typu producent wykaże, że metoda alternatywna jest równie stosowna i dokładna w ustalaniu poziomu NOX jak wymagania ust. 6.5.3.1 oraz że ma te same skutki, jak te wymienione w sekcjach 6.5.3.2, 6.5.3.3 i 6.5.3.4.

6.5.4. Kontrola odczynnika

6.5.4.1. W przypadku pojazdów wymagających korzystania z odczynnika do spełnienia wymogów zawartych w niniejszej sekcji, kierowca jest informowany o poziomie odczynnika w zbiorniku odczynnika zainstalowanym w pojeździe, za pośrednictwem odpowiedniego wskaźnika mechanicznego lub elektronicznego, umieszczonego na desce rozdzielczej pojazdu. Informacja taka obejmuje ostrzeżenie, w przypadku gdy poziom odczynnika zejdzie:

— poniżej 10 % pojemności zbiornika; producent może wybrać wyższą wartość procentową, lub

— poniżej poziomu odpowiadającego dystansowi możliwemu do przebycia z rezerwową ilością paliwa, określoną przez producenta.

Wskaźnik poziomu odczynnika należy umieścić w pobliżu wskaźnika poziomu paliwa.

6.5.4.2. Kierowca jest informowany, zgodnie z wymaganiami sekcji 3.6.5 załącznika IV do dyrektywy 2005/78/WE, o opróżnieniu zbiornika odczynnika.

6.5.4.3. Natychmiast po opróżnieniu się zbiornika odczynnika zastosowanie mają wymagania zawarte w sekcji 6.5.5 obok wymagań zawartych w sekcji 6.5.4.2.

6.5.4.4. Producent może alternatywnie wybrać zgodność z przepisami sekcji 6.5.4.5-6.5.4.13 zamiast zgodności z przepisami sekcji 6.5.3.

6.5.4.5. Układy silników będą dysponować możliwością ustalenia, czy płyn o charakterystyce zgodnej z charakterystyką odczynnika zadeklarowaną przez producenta i odnotowaną w załączniku II do niniejszej dyrektywy znajduje się w pojeździe.

6.5.4.6. Jeżeli płyn znajdujący się w zbiorniku odczynnika nie spełnia minimalnych wymagań zadeklarowanych przez producenta, odnotowanych w załączniku II do niniejszej dyrektywy, zastosowanie mają wymagania dodatkowe, zawarte w sekcji 6.5.4.13.

6.5.4.7. Układy silników umożliwiają ustalenie zużycia odczynnika oraz zapewnienia dostępu do informacji o zużyciu odczynnika z zewnątrz.

6.5.4.8. Informacje o średnim zużyciu odczynnika i średnim zapotrzebowaniu układu silnika na odczynnik, dla poprzedniego kompletnego okresu 48 godzin pracy silnika lub dla okresu wymaganego do zużycia przynajmniej 15 litrów odczynnika, w zależności od tego, który z tych okresów jest dłuższy, będą dostępne za pośrednictwem portu szeregowego standardowego łącza diagnostycznego (patrz: sekcja 6.8.3 załącznika IV do dyrektywy 2005/78/WE).

6.5.4.9. Do monitorowania zużycia odczynnika należy monitorować przynajmniej poniższe parametry silnika:

— poziom odczynnika w zbiorniku pojazdu,

— przepływ lub wtrysk odczynnika, możliwie blisko, w miarę możliwości technicznych, punktu wtrysku do układu oczyszczania spalin.

6.5.4.10. Wszelkie odchylenia średniego zużycia odczynnika i zapotrzebowania układu silnika na odczynnik, w okresie podanym w sekcji 6.5.4.8, przekraczające 50 %, skutkują zastosowaniem rozwiązań ustanowionych w ust. 6.5.4.13.

6.5.4.11. W przypadku przerwy w dozowaniu odczynnika mają zastosowanie rozwiązania przyjęte w ust. 6.5.4.13. Nie jest to wymagane w przypadku gdy taka przerwa została zarządzona przez silnik ECU, ponieważ warunki eksploatacyjne silnika są takie, że emisje silnika nie wymagają dozowania odczynnika, pod warunkiem że producent jasno poinformował urząd homologacji, w jakich okolicznościach takie warunki eksploatacyjne obowiązują.

6.5.4.12. Jeżeli poziom NOX przekroczy 7,0 g/kWh w cyklu badania ETC, zastosowanie mają rozwiązania zawarte w sekcji 6.5.4.13.

6.5.4.13. W przypadku odniesień do niniejszej sekcji kierowca jest informowany, poprzez aktywacje wskaźnika MI (patrz: sekcja 3.6.5 załącznika IV do dyrektywy 2005/78/WE), a ogranicznik momentu obrotowego zmniejsza wydajność silnika, zgodnie z wymaganiami sekcji 6.5.5, w sposób wyczuwalny dla kierowcy pojazdu.

Nieusuwalny kod błędu, identyfikujący przyczynę aktywowania ogranicznika momentu obrotowego, przechowywany jest zgodnie z ust. 3.9.2 załącznika IV do dyrektywy 2005/78/WE, przez okres przynajmniej 400 dni lub 9 600 godzin pracy silnika.

6.5.5. Środki zniechęcające do modyfikacji układu oczyszczania spalin

6.5.5.1. Każdy układ silnika ujęty w niniejszej sekcji posiada ogranicznik momentu obrotowego alarmujący kierowcę o niewłaściwym funkcjonowaniu układu silnika lub niewłaściwej eksploatacji pojazdu, zachęcając w ten sposób do szybkiego usuwania wszelkich błędów.

6.5.5.2. Ogranicznik momentu obrotowego jest aktywowany po pierwszym zatrzymaniu pojazdu na skutek wystąpienia warunków opisanych w sekcjach 6.5.3.4, 6.5.4.3, 6.5.4.6, 6.5.4.10, 6.5.4.11 lub 6.5.4.12.

6.5.5.3. Po aktywowaniu ogranicznika momentu obrotowego moment obrotowy silnika nie powinien w żadnym wypadku przekraczać stałej wartości:

— 60 % momentu obrotowego dla pełnego obciążenia, niezależnie od prędkości silnika, dla pojazdów kategorii N3 > 16 ton, M3/III i M3/B > 7,5 tony;

— 75 % momentu obrotowego dla pełnego obciążenia, niezależnie od prędkości silnika, dla pojazdów kategorii NI, N2, N3 < 16 ton, M2, M3/I, M3/II, M3/A oraz M3/B < 7,5 tony.

6.5.5.4. Schemat ograniczania momentu obrotowego został zamieszczony w sekcjach 6.5.5.5-6.5.5.6.

6.5.5.5. Należy podać szczegółowe, pisemne informacje, w pełni opisujące charakterystykę funkcjonalną i operacyjną ogranicznika momentu obrotowego, zgodnie z wymaganiami dla dokumentacji, zawartymi w sekcji 6.1.7.1 niniejszego załącznika.

6.5.5.6. Ogranicznik momentu obrotowego jest dezaktywowany po przejściu silnika w tryb jałowy, jeżeli warunki odpowiedzialne za jego aktywację przestaną oddziaływać. Ogranicznik momentu obrotowego nie jest dezaktywowany automatycznie bez usunięcia przyczyny jego aktywacji.

6.5.5.7. Demonstracja ogranicznika momentu obrotowego

6.5.5.7.1. W ramach wniosku o homologację typu, omówionego w sekcji 3 niniejszego załącznika, producent zademonstruje działanie ogranicznika momentu obrotowego albo poprzez badania na dynamometrze silnika, albo badania na pojeździe.

6.5.5.7.2. Jeżeli planowane jest przeprowadzenie badania na dynamometrze silnika producent przeprowadza kolejne cykle badań ETC dla wykazania, że ogranicznik momentu obrotowego będzie funkcjonował, łącznie z jego aktywacją, zgodnie z wymaganiami zawartymi w sekcji 6.5, w szczególności zaś z wymaganiami zawartymi w sekcjach 6.5.5.2 i 6.5.5.3.

6.5.5.7.3. Jeżeli planowane jest przeprowadzenie badania pojazdu, musi on zostać przeprowadzony po drodze lub torze testowym, celem wykazania, że ogranicznik momentu obrotowego będzie funkcjonował, łącznie z jego aktywacją, zgodnie z wymaganiami zawartymi w sekcji 6.5, w szczególności zaś z wymaganiami zawartymi w sekcjach 6.5.5.2 oraz 6.5.5.3.;

(*) Komisja planuje dokonać przeglądu niniejszej sekcji do dnia 31 grudnia 2006 r. (**) Komisja planuje dokonanie przeglądu tych wartości do dnia 31 grudnia 2005 r.”

o) sekcja 8.1 otrzymuje brzmienie:

„8.1. Parametry określaj ące rodzinę silników

Rodzina silników, określona przez producenta silników, musi spełniać przepisy normy ISO 16185.”; p) dodaje się następującą sekcje 8.3:

„8.3. Parametry dla określenia rodziny silników OBD

Rodzina silników OBD może być określona podstawowymi parametrami projektowymi, które muszą być wspólne dla układów silników jednej rodziny.

Aby układy silników zostały uznane za należące do tej samej rodziny silników OBD, poniższe parametry muszą być wspólne,

— metoda monitoringu OBD;

— metody wykrywania nieprawidłowości w funkcjonowaniu.

chyba że producent wykazał, że metody te są równoważne, poprzez odpowiednią demonstracje techniczną lub inne właściwe procedury.

Uwaga: silniki nie należące do tej samej rodziny silników mogą mimo to należeć do tej samej rodziny silników OBD, pod warunkiem spełnienia powyższych kryteriów.”;

q) sekcja 9.1 otrzymuje brzmienie:

„9.1. Należy przyjąć środki zapewnienia zgodności produkcji, zgodnie z przepisami art. 10 dyrektywy 70/156/EWG. Zgodność produkcji sprawdzana jest na podstawie opisu zawartego w świadectwach homologacji typu wymienionych w załączniku VI do niniejszej dyrektywy. Podczas stosowania przepisów dodatków 1, 2 lub 3, mierzone emisje zanieczyszczeń gazowych i pyłowych z silników podlegających kontroli zgodności należy dostosować poprzez zastosowanie odpowiednich czynników pogorszenia jakości (DF) dla danego silnika, zgodnie z zapisem w sekcji 1.5 dodatku do załącznika VI.

Sekcje 2.4.2 i 2.4.3 załącznika X do dyrektywy 70/156/EWG mają zastosowanie, jeżeli kompetentne władze nie są zadowolone z procedury audytowej producenta.”;

r) dodaje się następującą sekcję 9.1.2:

„9.1.2. Układ diagnostyki pokładowej (OBD)

9.1.2.1. Weryfikacja zgodności produkcji układu OBD musi być prowadzona zgodnie z poniższym:

9.1.2.2. Jeżeli urząd homologacji określi, że jakość produkcji wydaje się niezadowalająca, z serii wybierany jest losowo jeden silnik, który zostaje poddany testom opisanym w dodatku 1 do załącznika IV do dyrektywy 2005/78/WE. Badania mogą być przeprowadzone na silniku, który przepracował maksymalnie 100 godzin.

9.1.2.3. Produkcja zostaje uznana za spełniającą warunki, jeżeli testowany silnik spełnia wymagania dla badań opisane w dodatku 1 do załącznika IV do dyrektywy 2005/78/WE.

9.1.2.4. Jeżeli silnik wybrany z serii nie spełnia wymagań zawartych w sekcji 9.1.2.2, należy wybrać kolejne cztery silniki z serii i poddać je testom opisanym w dodatku 1 do załącznika IV do dyrektywy 2005/78/WE. Badania można przeprowadzić na silnikach, które przepracowały maksymalnie 100 godzin.

9.1.2.5. Produkcja zostaje uznana za spełniającą warunki, jeżeli przynajmniej trzy z czterech testowanych silników spełniają wymagania dla badań opisane w dodatku 1 do załącznika W do dyrektywy 2005/78/WE.”;

s) dodaje się następującą sekcje 10:

„10. ZGODNOŚĆ UŻYTKOWANYCH POJAZDÓW/SILNIKÓW

10.1. Dla potrzeb niniejszej dyrektywy zgodność obecnie użytkowanych pojazdów/silników należy sprawdzać regularnie, przez cały okres eksploatacji silnika zainstalowanego w pojeździe.

10.2. W odniesieniu do homologacji typu przyznanych dla emisji właściwe jest wprowadzenie dodatkowych narzędzi potwierdzania funkcjonalności urządzeń kontroli emisji podczas okresu eksploatacji silnika zainstalowanego w pojeździe, w normalnych warunkach eksploatacyjnych.

10.3. Procedury potwierdzania zgodności użytkowanych pojazdów/silników zostały podane w załączniku III do dyrektywy 2005/78/WE.”; t) w dodatku 1 sekcja 3 otrzymuje brzmienie:

„3. Dla każdego z zanieczyszczeń stosuje się procedurę zamieszczoną w sekcji 6.2.1 załącznika I (patrz: rys. 2):

Niech:

L = logarytm naturalny wartości granicznej dla zanieczyszczenia;

Xi = logarytm naturalny pomiaru (po zastosowaniu odpowiedniego DF) dla silnika nr i w próbie;

s = szacunkowe odchylenie od standardu produkcji (po przyjęciu logarytmu naturalnego pomiarów);

n = numer aktualnej próby.”;

u) w dodatku 1 sekcja 3 oraz zdanie wprowadzające sekcji 4 otrzymują następujące brzmienie:

„3. Wartości zanieczyszczeń zamieszczone w sekcji 6.2.1 załącznika I, po zastosowaniu odpowiedniego DF, zostają uznane za log normalnie dystrybuowany, i powinny być przekształcone poprzez przyjęcie ich logarytmów naturalnych. Niech m0 i m oznaczają odpowiednio minimalną i maksymalną wielkość próby (mo= 3am= 32) i niech n oznacza numer aktualnej próby.

4. Jeżeli logarytmy naturalne mierzonych wartości (po zastosowaniu odpowiedniego DF) w serii wynoszą xv x2, ... Xj, a L to logarytm naturalny wartości granicznej dla zanieczyszczenia, wtedy zdefiniuj:”

v) w dodatku 3 sekcja 3 otrzymuje brzmienie:

„3. Dla każdego z zanieczyszczeń wykorzystywana jest poniższa procedura, zamieszczona w sekcji 6.2.1 załącznika I (patrz: rys. 2):

Niech:

L = logarytm naturalny wartości granicznej zanieczyszczenia;

Xi = logarytm naturalny pomiaru (po zastosowaniu odpowiedniego DF) dla silnika nr i w próbie;

s = szacunkowe odchylenie od standardu produkcji (po przyjęciu logarytmów naturalnych pomiarów);

n = numer aktualnej próby.”;

w) dodaje się następujący dodatek:

„Dodatek 4 OZNACZANIE RÓWNOWAŻNOŚCI UKŁADU

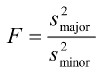

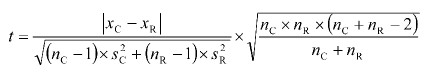

Oznaczanie równoważności układu zgodnie z sekcją 6.2 niniejszego załącznika opiera się na badaniu korelacji między układem kandydującym a jednym z akceptowanych układów referencyjnych zawartych w niniejszej dyrektywie, przeprowadzonym na próbie 7 par (lub większej), z wykorzystaniem odpowiednich cykli badań. Wykorzystywane kryteria równoważności to test F i dwustronny test t-Student.

Ta metoda statystyczna bada hipotezę, że standardowe odchylenie zbiorowości i wartości średniej dla emisji zmierzonych przez układ kandydujący nie różni się od standardowego odchylenia i średniej wartości zbiorowości dla emisji zmierzonych przez układ referencyjny. Hipotezę należy przetestować na podstawie 5 % poziomu znaczenia wartości F i t. Krytyczne wartości F i t dla 7 do 10 par próbek podano w poniższej tabeli. Jeżeli wartości F i t wyliczone zgodnie z poniższymi wzorami są większe od wartości krytycznych F i t, układ kandydujący nie jest równoważny.

Należy wykorzystać poniższą procedurę; indeksy dolne R i C odnoszą się do odpowiednio do układu referencyjnego i kandydującego:

a) przeprowadzić przynajmniej 7 badań z układami kandydującym i referencyjnym, najlepiej równoległych. Liczba badań jest wyrażona jako nR i nc;

b) obliczyć średnie wartości xR i Xc oraz standardowe odchylenie sR i sc.

c) wyliczyć wartość F według poniższego wzoru:

(większą z dwóch wartości odchylenia standardowego, tj. SR lub Sc, należy wstawić w liczniku); d) wyliczyć wartość t według poniższego wzoru:

e) porównać wyliczone wartości F i t z krytycznymi wartościami G i t odnoszącymi się do odpowiedniej liczby badań, wskazanej w poniższej tabeli. Jeżeli zostaną wybrane większe testy, należy porównać tabele statystyczne dla 5 % poziomu ważności (95 % pewności);

f) ustalić stopień wolności (df) według poniższych wzorów:

dla badania F: df = nR - 1 / nc -1

dla badania t: df = nc + nR -2

Wartości F i t dla wybranych wielkości prób

| Wielkość próby | test F | test t | ||

| df | Fcrit | df | tcrit | |

| 7 | 6/6 | 4,284 | 12 | 2,179 |

| 8 | 7/7 | 3,787 | 14 | 2,145 |

| 9 | 8/8 | 3,438 | 16 | 2,120 |

| 10 | 9/9 | 3,179 | 18 | 2,101 |

g) ustalić równoważność w poniższy sposób:

— jeżeli F < Fcrit i t < tcrit, układ kandydujący jest równoważny z układem referencyjnym zawartym w niniejszej dyrektywie;

— jeżeli F > Fcrit i t > tcrit, układ kandydujący jest różny od układu referencyjnego zawartego w niniejszej dyrektywie.”;

2) w załączniku II wprowadza się następujące zmiany:

a) dodaje się następującą sekcję 0.7:

„0.7. Nazwa i adres przedstawiciela producenta:”;

b) dawna sekcja 0.7 oraz sekcje 0.8 i 0.9 otrzymują odpowiednio numerację 0.8, 0.9 oraz 0.10;

c) dodaje się następującą sekcję 0.11:

„0.11 W przypadku pojazdu wyposażonego w układ diagnostyki pokładowej (OBD), pisemny opis i/lub rysunek MI:”;

d) w dodatku I wprowadza się następujące zmiany: i) dodaje się następującą sekcję 1.20:

„1.20. Jednostka elektronicznego sterowania silnika (EECU) (wszystkie typy silników):

1.20.1. Marka: ...

1.20.2. Typ: ...

1.20.3. Numer(-y) kalibracji oprogramowania: ...”; ii) Dodaje się następujące sekcje 2.2.1.12 i 2.2.1.13:

„2.2.1.12. Normalny zakres temperatur roboczych (K): ... 2.2.1.13. Odczynniki ulegające zużyciu (jeżeli właściwe):

2.2.1.13.1. Typ i stężenie odczynnika wymaganego do reakcji katalitycznej: ...

2.2.1.13.2. Normalny zakres temperatur roboczych odczynnika: ...

2.2.1.13.3. Norma międzynarodowa (jeżeli właściwe): ...

2.2.1.13.4. Częstotliwość uzupełniania odczynnika: stale/podczas przeglądów (*) (*) Niepotrzebne skreślić.”

iii) sekcja 2.2.4.1 otrzymuje brzmienie:

„2.2.4.1. Charakterystyka (marka, typ, przepływ, itp.): ...”; iv) dodaje się następujące sekcje 2.2.5.5 i 2.2.5.6:

„2.2.5.5. Normalny zakres temperatur roboczych (K) i ciśnienia (kPa): ...

2.2.5.6. W przypadku regeneracji okresowej:

— Numer cyklu ETC miedzy dwoma regeneracjami (ni):

— Numer cyklu badań ETC podczas regeneracji (n2)”; v) dodaje się następującą sekcję 3.1.2.2.3:

„3.1.2.2.3. Układ wspólnej szyny, marka i typ: ...”; vi) dodaje się następujące sekcje 9 oraz 10:

„9. Układ diagnostyki pokładowej (OBD)

9.1. Pisemny opis i/lub rysunek MI (*): ...

9.2. Lista i zadanie wszystkich składników monitorowanych przez układ OBD: ...

9.3. Pisemny opis (ogólne zasady działania OBD) dla: 9.3.1. Silników wysokoprężnych/gazowych (*): ... 9.3.1.1. Monitoringu katalizatora (*): ...

9.3.1.2. Monitoringu układu deNOx (*): ...

9.3.1.3. Monitoringu filtra cząstek stałych silnika wysokoprężnego (*): ...

9.3.1.4. Monitoringu elektronicznego układu paliwowego (*): ...

9.3.1.5. Innych składników monitorowanych przez układ OBD (*): ...

9.4. Kryteria aktywacji MI (ustalona liczba cykli jazdy lub metoda statystyczna): ...