REKLAMA

Dziennik Ustaw - rok 1998 nr 3 poz. 6

ROZPORZĄDZENIE MINISTRA GOSPODARKI

z dnia 1 grudnia 1997 r.

zmieniające rozporządzenie w sprawie bezpieczeństwa i higieny pracy, prowadzenia ruchu oraz specjalistycznego zabezpieczenia przeciwpożarowego w podziemnych zakładach górniczych.

Na podstawie art. 78 ust. 1 i 2 ustawy z dnia 4 lutego 1994 r. – Prawo geologiczne i górnicze (Dz. U. Nr 27, poz. 96, z 1996 r. Nr 106, poz. 496 oraz z 1997 r. Nr 88, poz. 554, Nr 111, poz. 726 i Nr 133, poz. 885) w związku z art. 7 pkt 1 i art. 8 pkt 1 ustawy z dnia 8 sierpnia 1996 r. – Przepisy wprowadzające ustawy reformujące funkcjonowanie gospodarki i administracji publicznej (Dz. U. Nr 106, poz. 497 i Nr 156, poz. 775) zarządza się, co następuje:

1) po § 13 dodaje się § 13a w brzmieniu:

„§ 13a. 1. Dopuszczenie do pracy w ruchu zakładu górniczego nowo zatrudnionych osób kierownictwa i dozoru ruchu, których zakres czynności obejmuje sprawy:

1) techniki strzałowej,

2) przewietrzania i zwalczania zagrożeń: pyłowego, pożarowego, metanowego, wyrzutami gazów i skał,

3) zagrożenia tąpaniami,

4) transportu w wyrobiskach podziemnych,

5) podsadzania wyrobisk górniczych,

6) ruchu wyciągów szybowych

może nastąpić tylko po ukończeniu specjalistycznego przeszkolenia (kursu).

2. Odbycie specjalistycznego przeszkolenia (kursu) wymagane jest również od nowo zatrudnionych pracowników przed dopuszczeniem ich do pracy w ruchu zakładu górniczego na następujących stanowiskach:

1) górnika,

2) górnika rabunkarza,

3) cieśli szybowego,

4) elektromontera.

3. Kursy, o których mowa w ust. 1 i 2, prowadzą przedsiębiorcy lub na ich zlecenie jednostki organizacyjne wskazane przez Prezesa Wyższego Urzędu Górniczego.

4. Programy szkoleń specjalistycznych (kursów) zatwierdza właściwy organ państwowego nadzoru górniczego.”;

2) po § 15 dodaje się § 15a w brzmieniu:

„§ 15a. 1. Szkolenia w zakresie bezpieczeństwa i higieny pracy w zakładach górniczych prowadzą przedsiębiorcy lub na ich zlecenie jednostki organizacyjne wskazane przez Prezesa Wyższego Urzędu Górniczego.

2. Szkolenia, o których mowa w ust. 1, dla przedsiębiorców, osób kierownictwa ruchu zakładów górniczych, pracowników służby bezpieczeństwa i higieny pracy, wykładowców tematyki bezpieczeństwa i higieny pracy prowadzą jednostki organizacyjne wskazane przez Prezesa Wyższego Urzędu Górniczego.

3. Szczegółowe programy szkoleń dla poszczególnych grup stanowisk w zakładach górniczych zatwierdza właściwy organ państwowego nadzoru górniczego.”;

3) w § 41 ust. 1 otrzymuje brzmienie:

„1. Dla:

1) wyrobisk przed rozpoczęciem ich drążenia i eksploatacji,

2) zbrojenia i likwidacji tych wyrobisk,

3) robót wiertniczych

powinny być opracowane projekty techniczne wraz z technologią wykonywania robót, zatwierdzone przez kierownika ruchu zakładu górniczego, który podejmuje także decyzję o potrzebie opracowania projektu technicznego albo technologii wykonywania robót dla przebudów wyrobisk i innych robót górniczych.”;

4) w § 49 po ust. 2 dodaje się ust. 3 i 4 w brzmieniu:

„3. Instalacja elektryczna dla napędu urządzeń wiertniczych oraz oświetlenia wyrobiska przy wierceniu otworów badawczych, metanowych, długich strzałowych oraz otworów dla rozpoznawania warunków wodnych z wyrobisk powinna być budowy przeciwwybuchowej.

4. Przepisy ust. 3 nie dotyczą otworów strzałowych wierconych przy użyciu wiertnic samojezdnych w obrębie eksploatowanego pola w zakładach górniczych niemetanowych, eksploatujących kopaliny niepalne.”;

5) skreśla się § 67;

6) w § 137 po ust. 3 dodaje się ust. 4 w brzmieniu:

„4. Odstąpienie od warunków, o których mowa w ust. 2 i 3, może nastąpić za zgodą właściwego organu państwowego nadzoru górniczego.”;

7) § 153 otrzymuje brzmienie:

„§ 153. 1. Ładunki wielokolumnowe materiału wybuchowego w długich otworach strzałowych należy inicjować podwójną linią lontu detonującego albo pojedynczą linią lontu detonującego o masie rdzenia co najmniej 20 gramów pentrytu w jednym metrze lontu.

2. W zakładach górniczych wydobywających węgiel kamienny można inicjować, pojedynczą linią lontu detonującego, jednokolumnowe ładunki materiału wybuchowego w długich otworach strzałowych o średnicy do 45 mm.

3. W zakładach górniczych wydobywających rudy można inicjować ładunki materiału wybuchowego ciągłe i rozczłonkowane w długich otworach strzałowych pojedynczą linią lontu detonującego o masie rdzenia co najmniej 20 gramów pentrytu w jednym metrze lontu.”;

8) w § 165 ust. 2 otrzymuje brzmienie:

„2. Pomiary zawartości metanu powinny być wykonywane przez strzałowych, metaniarzy i osoby dozoru ruchu, zgodnie z przepisami § 317–320.”;

9) § 197 otrzymuje brzmienie:

„§ 197. 1. Jeżeli przepisy rozporządzenia nie stanowią inaczej:

1) rodzaje obudowy w poszczególnych wyrobiskach oraz sposoby jej wykonywania ustala kierownik działu robót górniczych,

2) rodzaje obudowy oraz zasady jej wykonywania powinny być określone w projekcie technicznym, o którym mowa w § 41,

3) doboru obudowy wyrobisk korytarzowych w zakładach górniczych wydobywających węgiel kamienny należy dokonywać w oparciu o zasady określone przez rzeczoznawcę wskazanego przez Prezesa Wyższego Urzędu Górniczego.

2. Osoby dozoru ruchu obowiązane są zapoznać załogę z ustalonym rodzajem obudowy dla danego wyrobiska i sposobem jej wykonywania.

3. Rzeczoznawcą, o którym mowa w ust. 1 pkt 3 oraz w dalszych przepisach rozporządzenia, jest placówka naukowo-badawcza lub inna jednostka wykonująca specjalistyczne badania w określonych dziedzinach albo osoba fizyczna posiadająca wiadomości specjalistyczne w określonych dziedzinach.”;

10) w § 218:

a) w ust. 3 pkt 3 otrzymuje brzmienie:

„3) w szybach i szybikach zjazdowych – 12 m/s, z wyjątkiem przypadków określonych w ust. 3a”,

b) po ust. 3 dodaje się ust. 3a w brzmieniu:

„3a. W szczególnych przypadkach uzasadnionych warunkami bezpieczeństwa właściwy organ państwowego nadzoru górniczego może zezwolić na odstępstwo od zasady określonej w ust. 3 pkt 3.”;

11) w § 223 po ust. 2 dodaje się ust. 3 w brzmieniu:

„3. W zakładach górniczych, w których nie występuje zagrożenie metanowe, wydobywających kopaliny niepalne można stosować wentylatory podziemne głównego przewietrzania za zgodą właściwego organu państwowego nadzoru górniczego.”;

12) w § 229 w ust. 1 pkt 1 otrzymuje brzmienie:

„1) podciśnienia statycznego powietrza w kanale wentylacyjnym przed zasuwą (klapą) i za zasuwą (klapą),”;

13) w § 242:

a) ust. 1 otrzymuje brzmienie:

„1. Składy materiałów wybuchowych, komory pomp głównego odwadniania, a w zakładach górniczych wydobywających kopaliny palne także komory kruszarni, należy przewietrzać niezależnymi prądami powietrza.”,

b) skreśla się ust. 5;

14) w § 243 w ust. 2 pkt 1 i 2 otrzymują brzmienie:

„1) średni upad w wyrobisku (bocznicy) nie przekracza 5°,

2) średni upad w wyrobisku (bocznicy) wynosi od 5° do 10°, a prędkość przepływu powietrza jest większa niż 0,5 m/s,”;

15) w § 245 ust. 5 otrzymuje brzmienie:

„5. Każda tama przy moście wentylacyjnym powinna posiadać dwoje drzwi otwieranych w przeciwne strony albo zabezpieczonych przed samoczynnym otwarciem.”;

16) w § 246 ust. 1 otrzymuje brzmienie:

„1. Drzwi w tamach wentylacyjnych powinny zamykać się samoczynnie albo mechanicznie.”;

17) w § 249 ust. 1 otrzymuje brzmienie:

„1. Drzwi w tamach wentylacyjnych zabudowanych na drogach przewozu lokomotywowego lub głównego transportu pojazdami oponowymi powinny być otwierane i zamykane mechanicznie lub automatycznie.”;

18) w § 254 w ust. 3 pkt 2 otrzymuje brzmienie:

„2) w polach drugiej, trzeciej i czwartej kategorii zagrożenia metanowego:

a) 6 m – przy nachyleniu do 10° (we wzniosie i upadzie),

b) 4 m – przy nachyleniu powyżej 10° (we wzniosie i upadzie).”;

19) w § 255 w ust. 1 pkt 1 i 2 otrzymują brzmienie:

„1) w polach niemetanowych i pierwszej kategorii zagrożenia metanowego:

a) 10 m – przy nachyleniu do 10° (we wzniosie i upadzie),

b) 6 m – przy nachyleniu powyżej 10° (we wzniosie i upadzie),

2) 2 m – w polach metanowych drugiej, trzeciej lub czwartej kategorii zagrożenia metanowego.”;

20) w § 256:

a) w ust. 2 w pkt 1 i 2 wyraz „pokładach” zastępuje się wyrazem „polach”,

b) ust. 4 otrzymuje brzmienie:

„4. W wyrobiskach drążonych kombajnami:

1) przy wentylacji ssącej – odległość lutniociągu ssącego od czoła przodka nie powinna być większa niż 3 m,

2) przy wentylacji tłoczącej – odległość lutniociągu tłoczącego od czoła przodka nie powinna być większa niż:

a) 10 m – w polach niemetanowych,

b) 8 m – w polach metanowych,

3) przy wentylacji kombinowanej odległość lutniociągu ssącego od czoła przodka nie powinna być większa niż 6 m, a odległość lutniociągu tłoczącego – większa niż 12 m.”;

21) w § 270 ust. 2 otrzymuje brzmienie:

„2. Jeżeli temperatura powietrza mierzona termometrem suchym w miejscu pracy jest większa od 28°C, a nie przekracza 33°C lub intensywność chłodzenia jest mniejsza od 11 katastopni wilgotnych, należy zastosować odpowiednie środki techniczne dla obniżenia temperatury powietrza lub ograniczyć czas pracy do 6 godzin – liczony łącznie ze zjazdem i wyjazdem – dla pracowników przebywających całą zmianę roboczą w miejscu pracy, gdzie parametry klimatyczne są przekroczone.”;

22) w § 291 skreśla się:

a) oznaczenie ust. 1,

b) ust. 2;

23) w § 298:

a) w pkt 3 kropkę zastępuje się przecinkiem,

b) po pkt 3 dodaje się pkt 4–6 w brzmieniu:

„4) przy prowadzeniu eksploatacji złóż (pokładów) zaliczonych do trzeciego stopnia zagrożenia tąpaniami i równocześnie do czwartej kategorii zagrożenia metanowego – stosować systemy zabezpieczeń metanometrycznych, umożliwiających ciągły pomiar zawartości metanu i wyłączenie urządzeń elektrycznych w czasie nie dłuższym niż 15 sekund,

5) przy prowadzeniu eksploatacji złóż (pokładów) zaliczonych do trzeciego stopnia zagrożenia tąpaniami i równocześnie do trzeciej kategorii zagrożenia metanowego – stosować systemy zabezpieczeń metanometrycznych, umożliwiających ciągły pomiar zawartości metanu i wyłączenie urządzeń elektrycznych w czasie nie dłuższym niż 15 sekund,

6) przy prowadzeniu eksploatacji złóż (pokładów) zaliczonych do drugiej, trzeciej lub czwartej kategorii zagrożenia metanowego dla nowo budowanych central – stosować systemy zabezpieczeń metanometrycznych, umożliwiających ciągły pomiar zawartości metanu i wyłączenie urządzeń elektrycznych w czasie nie dłuższym niż 15 sekund,”;

24) w § 314 w ust. 2 pkt 2 otrzymuje brzmienie:

„2) należy wykonywać pomiary metanu na zasadach ustalonych przez kierownika ruchu zakładu górniczego.”;

25) w § 315 ust. 1 otrzymuje brzmienie:

„1. Osoby kierownictwa i dozoru ruchu, metaniarze, strzałowi, kombajniści, konserwatorzy metanometrii automatycznej, wyznaczeni do wykonania pomiarów pracownicy oddziału odmetanowania, wiertacze oraz przodowi, o których mowa w § 316 ust. 1, przebywający w polach metanowych, powinni być wyposażeni w metanomierze przenośne oraz obowiązani są do wykonywania w tych polach pomiarów zawartości metanu.”;

26) w § 349:

a) w ust. 1 skreśla się wyrazy „w pokładach”,

b) ust. 3 otrzymuje brzmienie:

„3. W wyrobisku korytarzowym, we wszystkich kierunkach od miejsc zabudowy rozdzielni, stacji transformatorowych i prostowników, należy utrzymywać strefy zabezpieczające na długości co najmniej 25 m, a od miejsc połączeń kabli lub przewodów elektrycznych, wykonanych za pomocą muf skorupowych w sieciach o napięciu powyżej 220 V prądu przemiennego – na długości co najmniej 5 m po obu stronach tych połączeń.”;

27) w § 351 po ust. 4 dodaje się ust. 5 w brzmieniu:

„5. Częstotliwość kontroli zawartości części niepalnych oraz wody wolnej w pyle węglowym, o których mowa w ust. 1–4, w strefie zabezpieczającej, dokonywanych przez służby dla zwalczania zagrożenia wybuchem pyłu węglowego, ustala kierownik ruchu zakładu górniczego w zależności od intensywności osiadania pyłu węglowego. Kontrola ta powinna być przeprowadzana nie rzadziej niż co 30 dni.”;

28) w § 353:

a) dotychczasową treść oznacza się jako „ust. 1”,

b) dodaje się ust. 2 w brzmieniu:

„2. Służby dla zwalczania zagrożenia wybuchem pyłu węglowego powinny kontrolować stan zapór przeciwwybuchowych nie rzadziej niż co 30 dni.”;

29) w § 375 skreśla się:

a) w ust. 1 pkt 1,

b) ust. 3;

30) w § 379 ust. 3 otrzymuje brzmienie:

„3. W razie wybierania części pokładu (parcel) o nieregularnych kształtach, zezwolenia na odstępstwo od wymagań, o których mowa w ust. 1, udzielić może właściwy organ państwowego nadzoru górniczego.”;

31) w § 384 ust. 1, 3 i 4 otrzymują brzmienie:

„1. W pokładach węgla zagrożonych tąpaniami drugiego i trzeciego stopnia zabrania się wykonywania wyrobisk korytarzowych w polu wybiegu ściany.”

„3. W złożu rud miedzi lub jego części, zaliczonych do drugiego lub trzeciego stopnia zagrożenia tąpaniami, zabrania się równoczesnego wykonywania przed frontem wybierkowym wyrobisk usytuowanych równolegle do prowadzonego frontu.

4. Zezwolenia na odstępstwo od wymagań, o których mowa w ust. 1 i 3, może udzielić właściwy organ państwowego nadzoru górniczego.”;

32) w § 405:

a) w ust. 1 w pkt 1 skreśla się cyfrę „3”,

b) ust. 2 otrzymuje brzmienie:

„2. Maszyny i inne urządzenia z układami hydraulicznymi o pojemności oleju palnego lub emulsji palnej większej niż 250 dm3 powinny być wyposażone w samoczynnie uruchamiane lub sterowane urządzenia gaśnicze.”;

33) w § 410 w ust. 1 w pkt 1 wyraz „pokładów” zastępuje się wyrazem „pól”;

34) § 444 otrzymuje brzmienie:

„§ 444. W razie stwierdzenia w wyniku pomiarów, o których mowa w § 440, intensywności desorpcji metanu niższej od 1,2 kPa (120 mm H2O) i zwięzłości węgla wyższej od 0,3 (§ 441), do czasu zaliczenia pokładu lub jego części do kategorii zagrożonych wyrzutami gazów i skał należy prowadzić badania wskaźników zagrożenia wyrzutami metanu i skał, jak w pokładach zagrożonych wyrzutami metanu i skał.”;

35) § 455 otrzymuje brzmienie:

„§ 455. W polach zagrożonych wyrzutami metanu i skał urządzenia metanometrii automatycznej powinny wyłączać urządzenia elektryczne w czasie nie dłuższym niż 15 sekund po przekroczeniu dopuszczalnej zawartości metanu w powietrzu.”;

36) § 480 otrzymuje brzmienie:

„§ 480. W złożu zaliczonym do drugiej lub trzeciej kategorii zagrożenia wyrzutami gazów i skał wiercenie otworów wielkośrednicowych powinno być prowadzone w oparciu o dokumentację techniczną, zatwierdzoną przez kierownika ruchu zakładu górniczego.”;

37) w § 484 po ust. 2 dodaje się ust. 3 w brzmieniu:

„3. Remonty maszyn i innych urządzeń powinny być wykonywane zgodnie z dokumentacją remontową i zapewnić stan maszyn i innych urządzeń zgodny z dokumentacją techniczną, o której mowa w ust. 1.”;

38) w § 498:

a) w ust. 1:

z1) w pkt 3 przecinek zastępuje się kropką,

z2) skreśla się pkt 4,

b) ust. 2 otrzymuje brzmienie:

„2. Jednostka naukowo-badawcza wskazana przez Prezesa Wyższego Urzędu Górniczego określa wymagania wytrzymałościowe i konstrukcyjne, jakim powinny odpowiadać obudowy zmechanizowane.”;

39) w § 516 w ust. 2:

a) pkt 2 otrzymuje brzmienie:

„2) arkusz opisowy (charakterystykę techniczną) lin oraz zestawienie obciążeń lin wyciągowych nośnych, wyrównawczych i prowadniczych,”

b) w pkt 15 kropkę zastępuje się przecinkiem,

c) po pkt 15 dodaje się pkt 16 w brzmieniu:

„16) szczegółowy sposób przewietrzania rząpia.”;

40) w § 575:

a) ust. 2 otrzymuje brzmienie:

„2. Jazda ludzi szybami, w tym także jazda doraźna, powinna być prowadzona zgodnie z regulaminem ustalonym przez kierownika ruchu zakładu górniczego. Regulamin ten należy podać załodze do wiadomości,”,

b) po ust. 2 dodaje się ust. 2a w brzmieniu:

„2a. Dla doraźnej jazdy ludzi szybami w regulaminie należy dodatkowo podać warunki techniczne i organizacyjne.”;

41) w § 577 ust. 5 i 6 otrzymują brzmienie:

„5. Jeżeli jazda ludzi nie odbywa się bezpośrednio po ciągnieniu urobku lub przewozie materiałów, to należy uprzednio przeprowadzić jazdę próbną do góry i w dół, z prędkością i obciążeniem, odpowiadającymi parametrom stosowanym przy jeździe ludzi.

6. Jazdy próbne powinny być przeprowadzone po każdym wzajemnym przestawieniu bębnów albo bobin.”;

42) w § 578 po ust. 11 dodaje się ust. 12 w brzmieniu:

„12. Przepisy ust. 2–4 i 10 nie mają zastosowania, jeśli prowadzona jest doraźna jazda ludzi.”;

43) w § 600 pkt 1 otrzymuje brzmienie:

„1) przewożenia ludzi w kuble posiadającym możliwe do otwarcia dno i punkt zawieszenia poniżej środka ciężkości,”;

44) w § 618 po ust. 2 dodaje się ust. 3 w brzmieniu:

„3. Skracanie lub wydłużanie, w układzie transportu, ciągów transportowych może być dokonywane na odrębnych zasadach ustalonych przez kierownika ruchu zakładu górniczego.”;

45) § 628 otrzymuje brzmienie:

„§ 628. 1. Przejechanie środków transportowych poza krańce stacji nadawczo-odbiorczych górnych i dolnych oraz rejonu urządzenia napędowego, określone w dokumentacji układu transportowego, powinno spowodować wyłączenie napędu tego układu transportowego.

2. Przepisy ust. 1 nie mają zastosowania do dolnych stacji nadawczo-odbiorczych przy transporcie kołowym liną otwartą, jeżeli granice tych stacji wyznaczone są zaporami torowymi.”;

46) w § 636 ust. 1 otrzymuje brzmienie:

„1. Podczas przewozu ludzi w wyrobisku transportowym nie wolno prowadzić innego transportu, z wyjątkiem transportu urobku przenośnikami.”;

47) w § 643 ust. 2 otrzymuje brzmienie:

„2. Przepisy ust. 1 nie mają zastosowania w razie transportu liną bez końca.”;

48) § 644 otrzymuje brzmienie:

„§ 644. W razie transportu materiałów i urządzeń w wyrobiskach o zmiennych kierunkach nachylenia:

1) po spągu,

2) po torach w rozcinkach ścianowych i w chodnikach dla zbrojenia i likwidacji ścian

dopuszcza się transport dwoma pracującymi równocześnie kołowrotami, których liny doczepiane są do środka transportowego, na warunkach transportu określonych przez kierownika ruchu zakładu górniczego.”;

49) w § 645:

a) ust. 1 otrzymuje brzmienie:

„1. Podczas ruchu środków transportowych po torach o nachyleniu ponad 4° powinny być stosowane zabezpieczenia uniemożliwiające rozłączenie się tych środków.”,

b) w ust. 3 wyraz „zamkniętą” zastępuje się wyrazem „bez końca”;

50) w § 648 ust. 3 otrzymuje brzmienie:

„3. Przepis ust. 1 nie dotyczy przemieszczanych stacji rozładunku i załadunku materiałów i urządzeń dla wyrobisk będących w drążeniu, zbrojeniu lub likwidacji oraz wyrobisk przyścianowych ścian będących w eksploatacji.”;

51) § 649 otrzymuje brzmienie:

„§ 649. Przenośniki taśmowe powinny być wyposażone w sprawnie działające urządzenia kontroli ruchu i samoczynnie uruchamiane urządzenia gaśnicze.”;

52) § 651 otrzymuje brzmienie:

„§ 651. Transport długich i ciężkich przedmiotów do ściany i ze ściany przenośnikami zgrzebłowymi w ścianie i przenośnikami pozaścianowymi może być prowadzony wyłącznie na warunkach ustalonych przez kierownika ruchu zakładu górniczego.”;

53) § 659 otrzymuje brzmienie:

„§ 659. 1. Zabrania się przewozu ludzi na urobku.

2. Dopuszcza się jazdę pojedynczych osób na zasadach określonych przez kierownika ruchu zakładu górniczego.”;

54) w § 717 ust. 1 otrzymuje brzmienie:

„1. W wyrobiskach oraz w obiektach mechanicznej przeróbki węgla zagrożonych wybuchem pyłu węglowego, w których nie występuje zagrożenie metanowe, powinny być stosowane urządzenia elektryczne o stopniu ochrony co najmniej IP 54.”;

55) § 728 otrzymuje brzmienie:

„§ 728. 1. W zakładach górniczych w sieciach o napięciu powyżej 1 kV należy stosować zabezpieczenia ziemnozwarciowe lub upływowe powodujące wyłączenie sieci, w której nastąpiło obniżenie rezystancji izolacji doziemnej, z wyjątkiem przypadku określonego w ust. 2.

2. Zamiast rygoru wyłączenia sieci dopuszcza się stosowanie sygnalizacji uszkodzenia sieci do miejsc, gdzie przebywa stała obsługa, jeżeli ze względów bezpieczeństwa wyłączenie napięcia nie jest wskazane.”;

56) w § 729:

a) ust. 1 otrzymuje brzmienie:

„1. W sieciach o napięciu do 1 kV powinny być zainstalowane centralne zabezpieczenia upływowe, powodujące wyłączenie sieci, w której nastąpiło obniżenie rezystancji izolacji doziemnej, z wyjątkiem przypadku określonego w ust. 1a.”,

b) po ust. 1 dodaje się ust. 1a w brzmieniu:

„1a. Zamiast rygoru wyłączenia sieci dopuszcza się stosowanie sygnalizacji uszkodzenia sieci do miejsc, gdzie przebywa stała obsługa, jeżeli ze względów bezpieczeństwa wyłączenie napięcia nie jest wskazane.”;

57) w § 730 ust. 1 otrzymuje brzmienie:

„1. W nowo instalowanych sieciach elektrycznych lub poddawanych kapitalnym remontom, eksploatowanych w polach metanowych, w wyrobiskach (pomieszczeniach) zaliczonych do stopnia „b” i „c” niebezpieczeństwa wybuchu, z wyjątkiem sieci sygnalizacji szybowej, powinny być stosowane kable i przewody ekranowane.”;

58) § 733 otrzymuje brzmienie:

„§ 733. Nowo instalowane lub poddawane kapitalnym remontom stacje transformatorowe powinny być wyposażone w wyłączniki z blokadą załączenia po zadziałaniu zabezpieczeń zwarciowych.”;

59) w § 742 ust. 1 i 2 otrzymują brzmienie:

„1. Wyłącznik wentylatora lutniowego oraz główny wyłącznik sieci zasilającej maszyny i urządzenia elektryczne w ślepym wyrobisku należy lokalizować w opływowym prądzie świeżego powietrza w odległości co najmniej 10 m przed wejściem do ślepego wyrobiska w kierunku przeciwnym do kierunku tego prądu powietrza. Wyłączniki powinny być oznaczone w sposób wyróżniający je od pozostałych urządzeń.

2. W polach metanowych wyłączenie spod napięcia maszyn i innych urządzeń elektrycznych zainstalowanych w wyrobisku z wentylacją odrębną, w razie zadziałania zabezpieczeń metanometrycznych, nie może spowodować przerwy w ruchu wentylatora lutniowego.”;

60) § 764 otrzymuje brzmienie:

„§ 764. Na każdym poziomie, w którym stosowana jest kolej podziemna, powinna być zainstalowana lokalna łączność zapewniająca bezpośrednie połączenie między dysponentem ruchu a posterunkami ruchu wskazanymi przez kierownika ruchu zakładu górniczego oraz:

1) dyspozytorem zakładu,

2) zajezdnią, ładownią akumulatorów i warsztatem naprawy lokomotyw.”;

61) w § 765 w ust. 1 wyraz „dyspozytorskiej” zastępuje się wyrazami „ , o której mowa w § 764,”;

62) § 795 otrzymuje brzmienie:

„§ 795. Na wszystkich stanowiskach pracy należy zaopatrywać pracowników w odpowiednią odzież i sprzęt ochrony osobistej, których pracownicy obowiązani są używać.”;

63) w § 802 ust. 1 i 2 otrzymują brzmienie:

„1. W miejscach, w których nie stwierdzono przekroczenia najwyższych dopuszczalnych stężeń pyłu, pomiary należy wykonywać nie rzadziej niż raz w roku, a w razie jakichkolwiek zmian w warunkach wykonywania pracy wpływających na wielkość zapylenia – każdorazowo po stwierdzeniu tych zmian.

2. W miejscach, w których stwierdzono przekroczenie wartości najwyższych dopuszczalnych stężeń zapylenia ponad wartość:

1) pierwszego stopnia zagrożenia – pomiary powinny być przeprowadzone nie rzadziej niż co 6 miesięcy,

2) drugiego stopnia zagrożenia – pomiary powinny być przeprowadzone nie rzadziej niż co 3 miesiące,

3) trzeciego stopnia zagrożenia – pomiary powinny być przeprowadzone nie rzadziej niż co miesiąc.”;

64) w § 806 pkt 1–4 otrzymują brzmienie:

„1) 60 mg/m3 pyłu całkowitego, przy zawartości SiO2 poniżej 2%,

2) 16 mg/m3 pyłu respirabilnego, przy zawartości SiO2 od 2% do 10%.

3) 6 mg/m3 pyłu respirabilnego, przy zawartości SiO2 od 10% do 50%,

4) 3 mg/m3 pyłu respirabilnego, przy zawartości SiO2 powyżej 50%”;

65) w załączniku nr 1 „Rodzaje, zakres i wzory dokumentacji prowadzenia ruchu”:

a) pkt 8.1 otrzymuje brzmienie:

„8.1. Książka zagrożeń wodnych – wzór nr 22”,

b) pkt 8.2 otrzymuje brzmienie:

„8.2. Książka kontroli tam wodnych – wzór nr 23”,

c) pkt 8.3 otrzymuje brzmienie:

„8.3. Książka kontroli sygnalizacji alarmowej oraz stanu dróg ucieczkowych przy prowadzeniu robót górniczych w warunkach zagrożenia wodnego – wzór nr 24.”,

d) w pkt 9.1 wyrazy „wysokiego napięcia” zastępuje się wyrazami „średniego napięcia”,

e) w pkt 9.3.1 wyrazy „rewizji i badań” zastępuje się wyrazem „kontroli”,

f) w pkt 9.3.2 wyraz „oględzin” zastępuje się wyrazem „przeglądów”,

g) w pkt 9.3 skreśla się ppkt 3,

h) wzór nr 17 – „Księga okresowych rewizji i badań wyciągu szybowego” zastępuje się nowym wzorem nr 17 – „Księga okresowych kontroli wyciągów szybowych”, określonym w załączniku nr 1 do niniejszego rozporządzenia,

i) we wzorze nr 18 – „Księga codziennych oględzin wyciągu szybowego”:

z1) tytuł „Księga codziennych oględzin wyciągu szybowego” otrzymuje brzmienie: „Księga codziennych przeglądów wyciągu szybowego”,

z2) tytuł „Instrukcja prowadzenia księgi codziennych oględzin wyciągu szybowego” otrzymuje brzmienie: „Instrukcja prowadzenia księgi codziennych przeglądów wyciągu szybowego”,

j) dodaje się wzory nr 22, 23 i 24, o których mowa pod lit. a), b) i c), w brzmieniu określonym w załączniku nr 1 do niniejszego rozporządzenia;

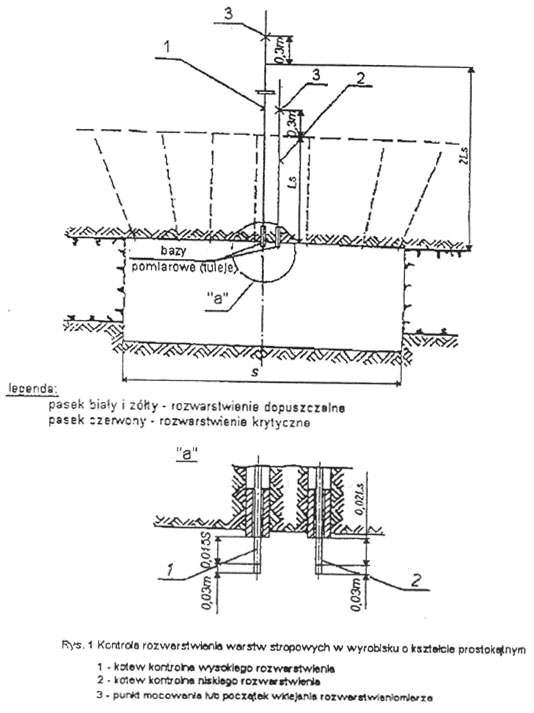

66) załącznik nr 3 – „Zasady projektowania, wykonywania oraz kontroli obudowy kotwowej w zakładach górniczych wydobywających węgiel kamienny” otrzymuje brzmienie określone w załączniku nr 2 do niniejszego rozporządzenia;

67) w załączniku nr 4 – „Zasady projektowania, wykonywania oraz kontroli obudowy kotwowej w zakładach górniczych wydobywających rudy metali nieżelaznych”:

a) w pkt 1 – Nazwy i określenia – „Nośność kotwi” otrzymuje brzmienie:

„Nośność kotwi – siła, przy której dla kotwi zamocowanej w górotworze następuje:

– zerwanie żerdzi kotwowej,

– wysunięcie z otworu (prawidłowo zamocowanej żerdzi) powyżej 10 mm,

– zniszczenie nakrętki lub części nagwintowanej żerdzi.”,

b) w pkt 2 – Warunki stosowania obudowy kotwowej – na końcu dodaje się zdanie w brzmieniu: „Stosowanie obudowy kotwowej w przypadkach, do których nie mają zastosowania przepisy niniejszego załącznika, takich jak głębienie szybów, wykonywanie podszybi i wlotów do szybów oraz komór przyszybowych itp., może się odbywać według zasad opracowanych przez rzeczoznawcę wskazanego przez Prezesa Wyższego Urzędu Górniczego.”,

c) w pkt 3 – Wymogi stosowania obudowy kotwowej – lit. d) otrzymuje brzmienie:

„d) realizowana jest kontrola jej zabudowy,”

d) w pkt 11.3:

z1) w tytule wyrazy „Odpowiedzialność służby do spraw obudowy” zastępuje się wyrazami „Odpowiedzialność osób wykonujących i kontrolujących prawidłowość kotwienia”,

z2) lit. f) otrzymuje brzmienie:

„f) przeprowadzenie kontroli stateczności wyrobisk.”;

68) w załączniku nr 5 – „Szczegółowe sposoby przewietrzania wyrobisk za pomocą lutniociągów”:

a) w pkt 3.3 w ppkt 1 wyraz „zasuwę” zastępuje się wyrazem „klapę”,

b) w pkt 5 skreśla się wyraz „prostolinijnie” oraz ppkt 1;

69) w załączniku nr 7 – „Zasady doboru środków zabezpieczających przed zapłonem metanu przy urabianiu zwięzłych skał kombajnami oraz przed tworzeniem się nagromadzeń metanu w rejonie skrzyżowań ścian z chodnikami przyścianowymi”:

a) w pkt 3 wyraz „przejściowymi” zastępuje się wyrazem „przyścianowymi”,

b) pkt 3.1 otrzymuje brzmienie:

„3.1. W razie prowadzenia ścian w pokładach zaliczonych do drugiej, trzeciej lub czwartej kategorii zagrożenia metanowego lub ścian obejmujących zasięgiem wpływów eksploatacji pokłady zaliczone do tych kategorii zagrożenia metanowego, w celu ograniczenia wypływów metanu do ścian i rejonów skrzyżowań z chodnikami przyścianowymi oraz tworzenia się w tych miejscach nagromadzeń metanu, należy stosować zasady przewietrzania ścian opracowane przez rzeczoznawcę (jednostkę naukowo-badawczą) wskazanego przez Prezesa Wyższego Urzędu Górniczego.”,

c) pkt 3.3 otrzymuje brzmienie:

„3.3. Pomocnicze urządzenia wentylacyjne dla uintensywnienia przewietrzania i przeciwdziałania tworzeniu się nagromadzeń metanu w rejonach skrzyżowania ścian z chodnikami przyścianowymi należy dobierać według zasad ustalonych przez rzeczoznawcę (jednostkę naukowo-badawczą) wskazanego przez Prezesa Wyższego Urzędu Górniczego.”,

d) w pkt 3.4 wyrazy „przedstawione na rysunkach (pkt 3.3)” zastępuje się wyrazami „określone w pkt 3.3”,

e) po pkt 3.4 skreśla się śródtytuł „Zasady doboru urządzeń”,

f) pkt 3.5 otrzymuje brzmienie:

„3.5. Kierownik działu wentylacji ustala szczegółowy sposób zwalczania zagrożenia metanowego, dostosowany do występującego zagrożenia.”,

g) pkt 3.6 otrzymuje brzmienie:

„3.6. Dobór urządzeń wentylacyjnych dla zwalczania zagrożenia metanowego odbywa się według zasad określonych przez rzeczoznawcę (jednostkę naukowo-badawczą) wskazanego przez Prezesa Wyższego Urzędu Górniczego.”,

h) skreśla się punkty 3.7–3.17,

i) skreśla się rys. 1–20;

70) w załączniku nr 10 – „Prowadzenie robót górniczych w warunkach zagrożenia tąpaniami”:

a) pkt 1.9 otrzymuje brzmienie:

„1.9. Pokład lub jego część można uznać za odprężone, jeśli wybrano pokład odprężający z zawałem stropu w odległości nie większej niż 50 m pod pokładem odprężanym lub 20 m nad tym pokładem lub jeżeli wybrano pokład odprężający z podsadzką hydrauliczną w odległości nie większej niż 30 m pod pokładem odprężanym lub 15 m nad tym pokładem. Odprężenie pokładu zagrożonego tąpaniami może być skuteczne do 3 lat od wybrania pokładu odprężającego z zawałem stropu lub przez 2 lata od wybrania pokładu odprężającego z podsadzką hydrauliczną i powinno być potwierdzone pomiarami geofizycznymi. Podane wyżej okresy mogą być odpowiednio wydłużone, jeżeli pomiary geofizyczne potwierdzą skuteczność odprężenia.”,

b) pkt 1.10 otrzymuje brzmienie:

„1.10. W razie gdy nie zostały zachowane, podane w pkt 1.9, parametry odległościowe pomiędzy pokładami odprężającym i odprężanym, skuteczność odprężenia powinna zostać określona pomiarami geofizycznymi i weryfikowana z częstotliwością ustaloną przez kopalniany zespół do spraw tąpań.”,

c) w pkt 1.15.1 ppkt 4 otrzymuje brzmienie:

„4) stosowania sposobów zabezpieczenia obudowy chodnikowej przed niszczącymi skutkami tąpnięć według zasad opracowanych przez rzeczoznawcę (jednostkę naukowo-badawczą) wskazanego przez Prezesa Wyższego Urzędu Górniczego,”

d) w pkt 1.17.1 ppkt 3 otrzymuje brzmienie:

„3) do uskoku, którego zrzut jest większy od grubości pokładu lub eksploatowanej warstwy,”

e) po pkt 1.41 dodaje się pkt 1.42 w brzmieniu:

„1.42. Wystąpienie w obszarze górniczym wstrząsu o energii E≥105 J powinno być przedmiotem analizy przeprowadzonej niezwłocznie przez kopalniany zespół do spraw tąpań w aspekcie możliwości bezpiecznego prowadzenia dalszych robót górniczych.”,

f) w pkt 2.5 ppkt 2 otrzymuje brzmienie:

„2) utrzymywanie kąta rozwartego między linią rozcinki a linią zrobów sąsiednich pól z zachowaniem wyprzedzenia rozcinką na odcinku frontu przy zrobach co najmniej o jeden pas zrobów w stosunku do pozostałych części frontu,”

g) skreśla się pkt 2.6,

h) pkt 2.13 otrzymuje brzmienie:

„2.13. Strefy szczególnego zagrożenia tąpaniami powinny obejmować:

1) części frontów w sąsiedztwie zrobów, filary i caliznę złoża (nieupodatnioną) na odległość nie mniejszą niż 50 m od linii zrobów przyległego pola, obejmujące równocześnie caliznę przed linią przodków na odległość do 50 m od linii własnej rozcinki,

2) wyrobisko lub wiązkę wyrobisk, do których zbliżył się front eksploatacyjny,

3) caliznę złoża w sąsiedztwie dużych zaburzeń tektonicznych, do których zbliżył się front eksploatacyjny lub wzdłuż których przemieszcza się eksploatacja,

4) wyrobiska w sąsiedztwie naroży na frontach w przypadku ich zbyt bliskiego prowadzenia obok siebie i wszelkich naroży na froncie, wynikających z dużej ustępliwości poszczególnych odcinków frontów,

5) obszar pomiędzy zrobami a zbliżającym się do nich frontem,

6) części frontów eksploatacyjnych w bezpośrednim sąsiedztwie pól osadnikowych (na odległość do 50 m),

7) caliznę filara oporowego i pola zamykającego przed linią rozcinki oraz wyrobiska na froncie w części upodatnionej w odległości do 150 m od linii rozcinki.”,

i) po pkt 2.13 dodaje się pkt 2.13.1 w brzmieniu:

„2.13.1. Strefami szczególnego zagrożenia tąpaniami mogą być:

1) części złoża rozcięte wyrobiskami chodnikowymi i znajdujące się w bezpośrednim sąsiedztwie oddziaływania sąsiednich frontów eksploatacyjnych,

2) nieupodatnione części złoża w bezpośrednim sąsiedztwie pól eksploatacyjnych prowadzonych w caliźnie, w których w czasie wybierania wystąpiły tąpnięcia lub wstrząsy o energii E>106 J, do czasu zakończenia robót górniczych w tych polach,

3) calizna złoża w sąsiedztwie zrobów, w których pozostawiono resztki złoża lub części filarów zdolne do koncentracji naprężeń,

4) obszary pomiędzy zbliżającymi się do siebie frontami, w przypadku wzajemnego nakładania się wpływów ciśnień eksploatacyjnych.”,

j) skreśla się pkt 2.14,

k) pkt 2.15 otrzymuje brzmienie:

„2.15. Przy zbliżaniu się frontem eksploatacji do zrobów dalsze wybieranie złoża należy prowadzić frontem zamykającym i przesuwającym się w kierunku calizny.

Organ państwowego nadzoru górniczego może zezwolić na odstępstwo od tego przepisu, w razie gdy długość frontu jest większa od wyznaczonej strefy szczególnego zagrożenia tąpaniami na wybiegu frontu.”,

l) po pkt 2.23 dodaje się pkt 2.24 i 2.25 w brzmieniu:

„2.24. W razie wystąpienia stanu podwyższonego zagrożenia tąpaniami kopalniany zespół do spraw tąpań bezzwłocznie przeprowadzi analizę przyczyn wystąpienia takiego stanu oraz wskaże, jakie działania profilaktyczne mają zostać wprowadzone bezzwłocznie.

2.25. Przy wystąpieniu stanu niebezpiecznego zagrożenia tąpaniami kierownik ruchu zakładu górniczego spowoduje zatrzymanie robót górniczych w zagrożonym rejonie, a następnie w oparciu o ustalenia kopalnianego zespołu do spraw tąpań dokona analizy przyczyn wystąpienia takiego stanu oraz podejmie odpowiednie działania w zakresie ponownego uruchomienia robót.”;

71) w załączniku nr 11 – „Rozmieszczenie urządzeń i sprzętu przeciwpożarowego w wyrobiskach, pomieszczeniach i obiektach zakładu górniczego, budowa przeciwpożarowych rurociągów i zbiorników wodnych, ich utrzymanie i kontrola”:

a) w tablicy nr 1 lp. 18 otrzymuje brzmienie:

| 1 | 2 | 3 | 4 | |

| 18 | Hydrauliczne napędy o pojemności oleju palnego lub emulsji palnej: |

| Przy każdym napędzie | |

| – do 50 dcm3 włącznie | 1 gaśnica proszkowa 12 kg |

| ||

| – powyżej 50 dcm3 | 2 gaśnice pianowe |

| ||

|

| 1 gaśnica proszkowa 12 kg |

| ||

b) w pkt 2.4 ppkt 1 otrzymuje brzmienie:

„1) doprowadzone do wszystkich podszybi i nadszybi szybów, podszybi i nadszybi szybików oraz do wszystkich czynnych przodków, a w kopalniach eksploatujących kopaliny niepalne do grupy przodków, oraz miejsc niebezpiecznych pod względem pożarowym, ustalonych przez kierownika ruchu zakładu górniczego,”

c) pkt 2.34 otrzymuje brzmienie:

„2.34. Zbiornik wodny dołowy pojemnościowy lub system zbiorników powinien mieć pojemność użyteczną, zapewniającą ilość wody dla celów pożarowych i technologicznych na okres co najmniej dwugodzinnego zużycia wody, lecz nie mniejszą niż 200 m3.”,

d) pod tablicą nr 2 dodaje się zdanie drugie w brzmieniu:

„W zakładach górniczych eksploatujących kopalinę niepalną rozmieszczenie zaworów i szafek hydrantowych w zakresie dotyczącym lp. 3, 5, 6, 7, 8, 9 określi kierownik ruchu zakładu górniczego.”;

72) w załączniku nr 14 – „Zasady wykonywania pomiarów, ewidencji wyników i oceny stanu zagrożenia radiacyjnego naturalnymi substancjami promieniotwórczymi”:

a) oznaczenie

b) w pkt 2.1 dodaje się ppkt 6 w brzmieniu:

„6) Pomiary chwilowe, w których powietrze pobierane jest do urządzenia pomiarowego w czasie krótszym niż 4 godziny, wykonuje się co najmniej 3 razy na jednym stanowisku pomiarowym. Z pomiarów tych do arkusza pomiarowego wpisuje się wartość średnią (medianę).”,

c) w pkt 2.2 w ppkt 1 pod lit. c) skreśla się wyrazy „ze stałą obsługą”,

d) w pkt 2.2 w ppkt 2 wyrazy „pomiar stężenia energii potencjalnej alfa” zastępuje się wyrazami „pomiary pozostałych wskaźników zagrożenia”,

e) w tabeli:

z1) w kolumnie – Wielkość mierzona – wyraz „ekspozycyjnej” zastępuje się wyrazem „pochłoniętej”,

z2) w kolumnie – Zakres mierzonych wartości – skreśla się oznaczenie „CRao≤60 kBq/kg”, a oznaczenie „60 kBq/kg<CRao≤150 kBq/kg” zastępuje się oznaczeniem „CRao≤150 kBq/kg”,

z3) w kolumnie – Wymagana częstotliwość kontroli – skreśla się oznaczenie „***” oraz wyrazy „raz na 4 lata”,

z4) pod tabelą skreśla się wyrazy oznaczone trzema gwiazdkami,

f) we wzorze nr 1 „Wykaz wyrobisk zagrożonych radiacyjnie”:

z1) w polu drugim główki tabeli dotyczącej kolumn 7–16 skreśla się wyrazy „zgodnie z PN lub”,

z2) główka kolumny 12 otrzymuje brzmienie:

„t – przewidywany czas pracy nie mniej niż 1 800 godzin”,

g) we wzorze nr 3 – „Wyniki pomiaru stężeń energii potencjalnej alfa krótkożyciowych produktów rozpadu radonu w rejonowych prądach wylotowych powietrza” skreśla się kolumnę „Pomiar raz w roku”,

h) we wzorze nr 4 – „Arkusz pomiarów mocy dawki promieniowania gamma”:

z1) w rubryce „Miejsce pomiaru” skreśla się wyrazy „Średnia z 3 ostatnich pomiarów”,

z2) pkt 2 uwag otrzymuje brzmienie:

„2. Zmniejszenie częstotliwości pomiarów następuje, jeśli wyniki trzech ostatnio wykonanych pomiarów są mniejsze niż dolna granica przedziału.”,

i) we wzorze nr 5 – „Arkusz kontroli dawek indywidualnych na podstawie badań środowiskowych” równanie

„HRa = [(0,0066 x CRaw) + (0,033 x CRao)] x t/1800”

zastępuje się równaniem

„HRa = [3,7x10–7 x CRaw + 1,8 x 10–5 x CRao] x t”;

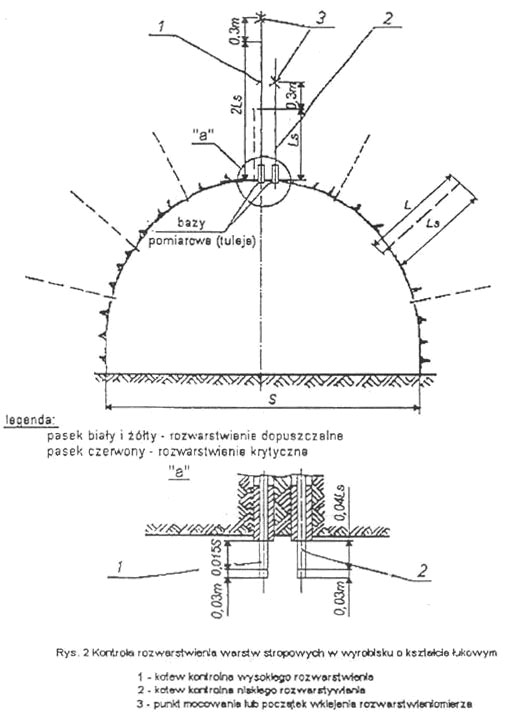

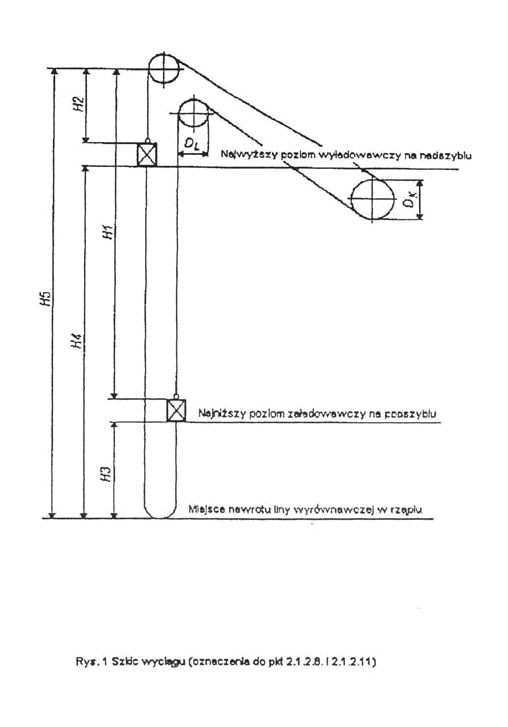

73) w załączniku nr 17 – „Wymagania w zakresie budowy i obsługi górniczych wyciągów szybowych”:

a) w rozdziale 1 – „Postanowienia ogólne”:

z1) w pkt 1.5 pod literami a) i f) oznaczenia „qn”, „qw” zastępuje się odpowiednio oznaczeniami „mqn”, „mqw”,

z2) w pkt 1.6 skreśla się wyrazy „tą masą”,

b) w rozdziale 2 – „Liny wyciągowe”:

z1) w pkt 2.1.1 drugie od góry tiret otrzymuje brzmienie:

„– lina wyciągowa wyrównawcza jest to lina łącząca dna naczyń wyciągowych lub naczynia i przeciwciężaru, przeznaczona do wyrównania masy liny nośnej,”

z2) pkt 2.1.2.7 otrzymuje brzmienie:

„2.1.2.7. W wyciągach szybowych mogą być stosowane wyłącznie liny wyciągowe nośne, wyrównawcze, prowadnicze i odbojowe dopuszczone przez Prezesa Wyższego Urzędu Górniczego i odebrane przez rzeczoznawcę.”,

z3) w pkt 2.1.2.8 we wzorach pod lit. a), b), c), d) w mianowniku oznaczenie „η” zastępuje się oznaczeniem „n”,

z4) w pkt 2.1.2.11 pod lit. d) wyraz „różny” zastępuje się wyrazem „większy”,

z5) w pkt 2.1.2.11 dodaje się lit. e) w brzmieniu:

„e)

| n = | F * Rm * ηon |

| Qu + Qm + qn * H1 + qw * H3 |

dla wyciągów, których ciężar 1 m liny wyrównawczej jest mniejszy od ciężaru 1 m liny nośnej.”,

z6) rys. 1. Szkic wyciągu (oznaczenia do pkt 2.1.2.8 i 2.1.2.11) zastępuje się nowym rysunkiem stanowiącym załącznik nr 3 do niniejszego rozporządzenia,

z7) pkt 2.1.3.1 otrzymuje brzmienie:

„2. 1. 3. 1. Lina wyrównawcza powinna mieć przy nałożeniu co najmniej 6-krotny współczynnik bezpieczeństwa określony w pkt 2.1.2.2”,

z8) w pkt 2.1.5.1 wyrazy „...dopuszczone przez Wyższy Urząd Górniczy” zastępuje się wyrazami „...dopuszczone przez Prezesa Wyższego Urzędu Górniczego”,

z9) pkt 2.1.6.3 otrzymuje brzmienie:

„2. 1. 6. 3. Każda z lin nośnych urządzeń technologicznych oraz prowadniczo-nośnych powinna wykazywać co najmniej 7-krotny współczynnik bezpieczeństwa określony w pkt 2.1.2.2. Wartość tego współczynnika może być obniżona do 5-krotnego, pod warunkiem przeprowadzania okresowych badań metodą magnetyczną oraz zapewnienia równomiernego naciągu lin sprawdzanego w ustalonych okresach.”,

z10) pkt 2.1.7.1 otrzymuje brzmienie:

„2. 1. 7. 1. Każda z tych lin powinna wykazywać przy założeniu co najmniej 5-krotny współczynnik bezpieczeństwa określony w pkt 2.1.2.2.”,

z11) w pkt 2.2.1 wyrazy „badań określonych” zastępuje się wyrazami „wyników badań jak”,

z12) pkt 2.2.2.5 otrzymuje brzmienie:

„2. 2. 2. 5. W czasie rewizji wykonywanej okresowo co 6 tygodni, zwanej dalej „rewizją 6-tygodniową”, oraz w czasie rewizji wykonywanej okresowo co 3 miesiące, zwanej dalej „rewizją kwartalną”, należy bardzo dokładnie kontrolować liny ze względu na objawy uszkodzeń i zużycia wymienione w pkt 2.2.2.3 i 2.2.2.4 oraz dokonywać pomiaru skoku i średnicy liny nośnej co 50 m, a wyniki pomiarów wpisywać do księgi okresowych kontroli wyciągu szybowego.”,

z13) w pkt 2.2.2.6 skreśla się lit. b),

z14) pkt 2.2.2.8 otrzymuje brzmienie:

„2. 2. 2. 8. Przed przystąpieniem do rewizji 6-tygodniowej i kwartalnej osoba kontrolująca musi zapoznać się szczegółowo z dokumentacją stanu liny prowadzoną zgodnie z pkt 2.2.2.7.”,

z15) pkt 2.2.2.11 otrzymuje brzmienie:

„2. 2. 2. 11. Liny wyciągowe nośne w okresach co 6 miesięcy, a liny wyrównawcze okrągłe oraz płaskie stalowo-gumowe, prowadnicze i odbojowe w okresach rocznych powinny być poddane badaniom magnetycznym celem zdjęcia wykresów porównawczych. Wykresy te należy dołączyć do świadectwa liny.”,

z16) pkt 2.2.2.15 otrzymuje brzmienie:

„2. 2. 2. 15. Po rocznej eksploatacji liny wyciągowe nośne, po półtorarocznej eksploatacji liny wyrównawcze płaskie stalowe i płaskie stalowo-gumowe, a po dwuletniej eksploatacji liny wyrównawcze okrągłe powinny być poddane badaniom przez rzeczoznawcę wszystkimi dostępnymi metodami. Terminy następnych badań lin ustala rzeczoznawca.”,

z17) pkt 2.2.2.16 otrzymuje brzmienie:

„2. 2. 2. 16. W wyciągach szybowych wyposażonych w maszyny wyciągowe bębnowe nie rzadziej niż co 12 miesięcy bezpośrednio nad zaciskami zawieszenia powinny być odcinane jednometrowe odcinki liny nośnej i poddane próbom wytrzymałościowym drutów na rozciąganie oraz skręcanie lub przeginanie. Jeżeli okres pracy liny przekracza 2 lata, badania takie należy przeprowadzać nie rzadziej niż co 6 miesięcy.”,

z18) pkt 2.2.2.17 otrzymuje brzmienie:

„2. 2. 2. 17. Liny wyciągowe nośne płaskie w urządzeniach wyciągowych bobinowych powinny być co najmniej raz na kwartał odcinane na długości nie mniejszej niż 1 m ponad zaciskiem, na którym spoczywają sanie prowadnicze, przy czym odcinki te powinny być poddane próbom wytrzymałościowym w zakresie i terminach podanych w pkt. 2.2.2.16.”,

z19) pkt 2.2.4.2 otrzymuje brzmienie:

„2. 2. 4. 2. Do smarowania uzupełniającego należy stosować smar, którym lina została nasycona w procesie produkcji. Dopuszcza się stosowanie smaru innego typu na warunkach określonych w dopuszczeniu do stosowania tego smaru, wydanym na podstawie przepisów szczególnych dotyczących trybu dopuszczania.”,

z20) w pkt 2.2.5.5 wyraz „spływania” zastępuje się wyrazem „spływaniu”,

z21) pkt 2.2.5.11 otrzymuje brzmienie:

„2. 2. 5. 11. Podczas transportu, przetaczania i przewijania liny powinny być zabezpieczone przed uszkodzeniem mechanicznym, zanieczyszczeniem oraz wpływem czynników korodujących.”,

c) w rozdziale 3 – „Wieże szybowe”:

z1) w pkt 3.1.2.5 wyraz „przynależnych” zastępuje się wyrazem „przynależne”,

z2) w pkt 3.1.2.6 wyraz „wymagania” zastępuje się wyrazem „warunki”,

z3) pkt 3.1.2.11 otrzymuje brzmienie:

„3. 1. 2. 11. Konstrukcja trzonu wieży powinna być tak rozwiązana, aby istniała możliwość osiadania wieży w stosunku do głowicy szybu co najmniej o 100 mm i aby istniała możliwość rektyfikacji ustawienia wieży.”,

z4) w pkt 3.1.2.14 lit. b) otrzymuje brzmienie:

„b) przy prędkości ruchu urządzenia wyciągowego powyżej 3 m/s do 12 m/s co najmniej taka, jak wartość prędkości jazdy w m/s,”

z5) w pkt 3.1.2.19 wyraz „linowych” zastępuje się wyrazem „bębnowych”,

z6) w pkt 3.1.2.20 otrzymuje brzmienie:

„3. 1. 2. 20. W urządzeniach wyciągowych bębnowych przy prędkości ciągnienia do 6 m/s dopuszcza się, aby kąt ten nie przekraczał 2° przy położeniu liny na skraju bębna przeciwnym do miejsca mocowania jej końca.”,

z7) skreśla się pkt 3.1.2.21,

d) w rozdziale 5 – „Sztywne prowadzenie naczyń i zbrojenie szybów”:

z1) w pkt 5.1.3.10 w równaniu (6) oznaczenie „Ra” zmienia się na oznaczenie „RA”, a określenie „rys. 1” zastępuje się określeniem „rys. 3”,

z2) w pkt 5.1.3.11, 5.1.3.12 i 5.1.3.13 w równaniach (7), (8), (9), (10) oznaczenie „S” zastępuje się oznaczeniem „s”,

z3) w pkt 5.1.3.11 wyraz „ilorazów” zmienia się na wyraz „iloczynów”,

z4) w pkt 5.1.4.3 oznaczenie „Qα” zastępuje się oznaczeniem „QL”,

z5)w pkt 5.1.4.4 wyrazy „ilość śrub” zastępuje się wyrazami „liczba śrub”, a wyrazy „ilość oparć” wyrazami „liczba oparć”,

z6) w pkt 5.1.5.2.1 wyraz „walcowych” zastępuje się wyrazem „walcowanych”,

z7) pkt 5.1.5.3.2 otrzymuje brzmienie:

„5. 1. 5. 3. 2. Spawanie prowadników powstałych z połączenia profili powinno być wykonywane na podstawie warunków ustalonych przez rzeczoznawcę (jednostkę naukowo-badawczą) wskazanego przez Prezesa Wyższego Urzędu Górniczego.”,

z8) w pkt 5.1.8.2 pod lit. f) wyraz „ilości” zastępuje się wyrazem „liczby”,

z9) w pkt 5.1.8.3 pod lit. a) wyraz „wymagania” zastępuje się wyrazem „postanowienia”,

z10) w pkt 5.2.7 wyraz „śluzowych” zastępuje się wyrazem „ślizgowych”,

e) w rozdziale 6 – „Linowe prowadzenie naczyń”:

z1) w pkt 6.1.3.6 wyrazy „6.1.5.3” zastępuje się wyrazami „6.1.3.5”,

z2) pkt 6.2.1 otrzymuje brzmienie:

„6. 2. 1. Rewizje i badania lin prowadniczych i odbojowych prowadzi się w terminach i przez osoby ujęte w tabelach zamieszczonych w rozdziale 24. Badania lin w okresach 2-letnich przeprowadza rzeczoznawca. Rzeczoznawca wyznacza też terminy następnych badań lin.”,

f) w rozdziale 7 – „Wyposażenie pomocnicze szybów”:

z1) w pkt 7.1.2.15 wyrazy „każdą linę” zastępuje się wyrazami „każde złącze liny”,

z2) w pkt 7.1.6.3 dodaje się ppkt 5 i 6 w brzmieniu:

„5) urządzenia do przewietrzania,

6) system kontrolny stanu pracy urządzeń do przewietrzania i składu atmosfery odpowiednio do występującego zagrożenia.”,

g) w rozdziale 8 – „Maszyny wyciągowe”:

z1) skreśla się pkt 8.2.3.16,

z2) w pkt 8.3.2 ppkt 2 otrzymuje brzmienie:

„2) zadawać diagram jazdy zgodnie z wymaganiami technologicznymi ustalonymi przez urządzenia sygnalizacji szybowej,”

z3) w pkt 8.4.6.1 skreśla się drugie zdanie,

z4) w pkt 8.4.9.3 w zdaniu drugim skreśla się wyrazy „lub bębnem”,

z5) pkt 8.4.10.1 otrzymuje brzmienie:

„8. 4. 10. 1. Wyciąg szybowy dwunaczyniowy lub jednonaczyniowy z przeciwciężarem powinien mieć oddzielnie dla każdego naczynia i przeciwciężaru wyłącznik krańcowy, zainstalowany w szybie w odległości do 1 m powyżej górnego skrajnego położenia naczynia i przeciwciężaru.”,

z6) w pkt 8.5.2 skreśla się ppkt 5,

z7) w pkt 8.5.7 wyrazy „nośnika liny” zastępuje się wyrazem „linopędni”,

z8) w pkt 8.5.10.1 wyraz „wskaźniki” zastępuje się wyrazem „wskaźnik” oraz skreśla się zdanie ostatnie,

z9) w pkt 8.5.10.2 wyrazy „nośnika liny” zastępuje się wyrazem „linopędni”,

z10) w pkt 8.5.11.1 lit. l) otrzymuje brzmienie:

„l) działanie układu korekcji elementów odwzorowujących drogę naczyń; warunek ten nie obowiązuje przy układach cyfrowego odwzorowania drogi,”

z11) w pkt 8.5.12.3 pod lit. h) wyraz „21.1.1.53” zastępuje się wyrazem „21.1.52”,

z12) pkt 8.6.1.7 otrzymuje brzmienie:

„8. 6. 1. 7. W hamulcach z dźwigniowym układem przeniesień siłowych momenty hamowania manewrowego i hamowania bezpieczeństwa powinny mieć różne źródła siły hamowania, obydwa wykorzystywane w procesie hamowania. Siły mogą być przenoszone przez wspólny układ dźwigni, szczęki i wieńce hamulcowe, przy czym zakłócenia w sterowaniu hamowania manewrowego nie mogą uniemożliwiać zatrzymania maszyny za pomocą hamowania bezpieczeństwa.”,

z13) pkt 8.6.2.1 otrzymuje brzmienie:

„8. 6. 2. 1. Hamulec maszyny wyciągowej powinien umożliwiać hamowanie manewrowe. Powinno ono nie utracić zdolności do działania w czasie hamowania bezpieczeństwa. W przypadkach określonych w pkt 8.6.2.17 przebieg hamowania nie jest zależny od woli maszynisty wyciągowego. W tych przypadkach hamowanie to służy wyłącznie do unieruchomienia wyciągu. W przypadku automatycznego sterowania maszyny wyciągowej hamowanie manewrowe polega na hamowaniu dojazdowym (STOP), służącym do samoczynnego zatrzymywania naczyń wydobywczych w pozycjach załadowczych i wyładowczych.”,

z14) w pkt 8.6.2.8 wyrazy „maszynach wyciągowych” zastępuje się wyrazami „wyciągach szybowych”,

z15) pkt 8.6.2.10 otrzymuje brzmienie:

„8. 6. 2.10. Opóźnienie hamowania bezpieczeństwa w warunkach obciążeń właściwych dla transportu urobku i materiałów podczas ruchu w kierunku działania maksymalnego statycznego momentu obciążenia maszyny wyciągowej nie może być większe od 2,5 m/s2. W wyciągach szybowych do głębienia i zbrojenia szybów opóźnienie to nie może przekroczyć 4 m/s2.”,

z16) pkt 8.6.2.14 otrzymuje brzmienie:

„8. 6. 2. 14. Dla wyciągów skipowych bez jazdy ludzi graniczne wartości opóźnień hamowania mogą być równe krytycznym, z równoczesnym ograniczeniem prędkości ruchu w czasie przejazdu próżnymi skipami, uwzględniającym zagrożenie poślizgiem lin.”,

z17) pkt 8.6.2.17 otrzymuje brzmienie:

„8. 6. 2. 17. Moment hamowania manewrowego powinien być regulowany. Nie dotyczy to:

1) hamowania zatrzymującego podczas automatycznego sterowania maszyny (STOP),

2) maszyn wyciągowych ze skojarzonym sterowaniem napędu maszyny i hamulca, wyposażonych w urządzenia do wyboru startowego momentu napędowego,

3) małych wyciągów szybowych.”,

z18) w pkt 8.6.2.21 wyraz „4 m/s” zastępuje się wyrazem „1 m/s”,

z19) pkt 8.6.3.16 otrzymuje brzmienie:

„8. 6. 3. 16 Zespół sterowniczo-zasilający powinien być tak zbudowany, aby zapewniał:

1) przygotowanie medium zasilającego o odpowiednich parametrach,

2) regulację siły hamowania w pełnym zakresie, z wyjątkiem przypadków, w których dozwolono stosowanie hamowania manewrowego o nieregularnym docisku,

3) niezawodność hamowania bezpieczeństwa równorzędną co najmniej niezawodności właściwej zastosowaniu dwóch niezależnych od siebie rozdzielaczy tak połączonych, aby w przypadku niezadziałania jednego z nich nie został zakłócony przebieg hamowania bezpieczeństwa i był zgodny z wymaganiami niniejszych przepisów,

4) zasygnalizowanie na stanowisku maszynisty wyciągowego niezadziałania któregokolwiek z rozdzielaczy i uniemożliwienie przywrócenia stanu gotowości hamulca, warunkującego uruchomienie maszyny,

5) kontrolę nastawów ciśnień medium zasilającego i kontrolę efektów sterowania.”,

z20) w pkt 8.6.3.20 wyraz „statycznych” zastępuje się wyrazem „stycznych”,

z21) skreśla się pkt 8.6.3.24,

z22) w pkt 8.6.3.27 pod lit. a) wyrazy „hamowania bezpieczeństwa” zastępuje się wyrazami „awaryjnego hamowania napędem”,

z23) w pkt 8.6.4.2 dodaje się ppkt 3 w brzmieniu:

„3) umożliwiały bezpieczne przeprowadzenie pomiarów i prób hamulca.”,

z24) skreśla się pkt 8.6.4.3 i 8.6.4.4,

z25) w pkt 8.6.4.12:

– ppkt 3 otrzymuje brzmienie:

„3) minimalnego ciśnienia zasilania siłowników odwodzących obciążnik lub ściśnięte sprężyny,”

– w ppkt 4 skreśla się wyrazy „zasilania pneumatycznego”, a przecinek na końcu zastępuje się kropką,

– skreśla się ppkt 5 i 6,

z26) w pkt 8.7.2 po wyrazie „tygodniowej” dodaje się wyrazy „i miesięcznej”,

z27) w pkt 8.7.6 pod lit. f) skreśla się wyraz „hydraulicznych”,

h) w rozdziale 9 – „Obliczanie i kontrola nastawów hamulcowych maszyn wyciągowych”:

z1) w pkt 9.1.13 pod lit. a) ppkt 4) otrzymuje brzmienie:

„4) źródeł lub wielkości sił,”

z2) pkt 9.2.4 otrzymuje brzmienie:

„9.2.4. Przy każdym przekazywaniu maszyny wyciągowej maszynista jest zobowiązany do przeprowadzenia próby statycznej hamulca manewrowego, zgodnie z instrukcją wymienioną w pkt 9.2.3, oraz sprawdzenia prawidłowości nastawienia: ciśnienia wyprzedzenia, ciśnienia resztkowego i prawidłowego wskazywania przyrządów pomiarowych.”,

z3) w pkt 9.2.5 po wyrazie „tygodniowej” dodaje się wyrazy „i miesięcznej”,

z4) w pkt 9.2.6 wyraz „rewizjach” zastępuje się wyrazem „badaniach”, a wyraz „rewizji” zastępuje się wyrazem „badań”,

z5) w pkt 9.2.7 wyrazy „uprawnionych specjalistów” zastępuje się wyrazem „rzeczoznawców”,

i) w rozdziale 10 – „Przyszybia wyciągów klatkowych”:

z1) w pkt 10.2.1.10 wyrazy „hamulce, zapory” zastępuje się wyrazami „hamulec przed zaporą”,

z2) skreśla się pkt 10.2.1.13,

z3) w pkt 10.2.3.5:

– skreśla się ppkt 1,

– ppkt 3 otrzymuje brzmienie:

„3) przestawianie pięter klatki przy otwartych wrotach powinno być niemożliwe przy prowadzeniu jazdy ludzi,”

z4) w pkt 10.2.3.6:

– skreśla się ppkt 1,

– w ppkt 2 wyraz „otwarcia” zastępuje się wyrazem „otwarciu”,

z5) w pkt 10.2.3.7 skreśla się ppkt 1,

z6) w pkt 10.2.3.12:

– w ppkt 1 pod lit. c) wyraz „zepchnięcie” zastępuje się wyrazem „wepchnięcie”,

– w ppkt 4 pod lit. b) wyraz „zapchnięcie” zastępuje się wyrazem „wepchnięcie”,

z7) pkt 10.2.3.14 otrzymuje brzmienie:

„10. 2. 3. 14. Przy zaniku energii zasilającej urządzenia przyszybowe wszystkie urządzenia zabezpieczające wlot szybu muszą się samoczynnie zamknąć (zapory szybowe i rozdzielcze, hamulce torowe), natomiast wrota szybowe muszą pozostać w pozycji otwartej. Ponowne pojawienie się energii nie może spowodować samoczynnego ruchu żadnego z urządzeń.”,

j) w rozdziale 11 – „Przyszybia wyciągów skipowych”:

z1) pkt 11.1.3.2.7 otrzymuje brzmienie:

„11. 1. 3. 2. 7. Odległość pionowa pomiędzy krawędzią dna zsuwni stałej a dolną krawędzią otworu zasypowego skipu powinna wynosić minimum 250 mm.”,

z2) skreśla się pkt 11.1.3.2.17,

k) w rozdziale 13 – „Naczynia wyciągowe”:

z1) tytuł rozdziału otrzymuje brzmienie:

„Naczynia wyciągowe i przeciwciężary”,

z2) w pkt 13.1.1.2 skreśla się lit. c),

z3) po pkt 13.1.1.10 dodaje się pkt 13.1.1.11 w brzmieniu:

„13. 1. 1. 11. Budowa przeciwciężarów powinna odpowiadać wymaganiom przepisów dla naczyń wyciągowych.”,

z4) pkt 13.1.2.3 otrzymuje brzmienie:

„13. 1. 2. 3. Naczynia wyciągowe i przeciwciężary prowadzone po linach prowadniczych powinny być wyposażone w prowadnice zgodnie z wymaganiami pkt 6.1.5.1 i 6.1.5.2 oraz w ślizgi odbojowe po dwa na każdą linę odbojową, przymocowane do głowicy i ramy dolnej naczynia.”,

z5) w pkt 13.1.3.7 wyraz „wyposażonej” zastępuje się wyrazem „wyposażonego”,

z6) w pkt 13.2.1.8 wyraz „sześciotygodniowych” zastępuje się wyrazem „kwartalnych”,

z7) w pkt 13.2.1.7; 14.3.1.6; 14.3.2.2; 15.2.1.4 i 15.2.2.2 wyrazy „określają odrębne przepisy” zastępuje się wyrazami „regulują zasady określone przez jednostkę naukowo-badawczą wskazaną przez Prezesa Wyższego Urzędu Górniczego”,

l) w rozdziale 17 – „Wyciągi pomocnicze w szybach”:

z1) w pkt 17.1.1 po wyrazie „rewizji” dodaje się wyrazy „i remontu”,

z2) dodaje się pkt 17.1.4 w brzmieniu:

„17. 1. 4. Windy frykcyjne (wolnobieżne wciągarki o ciernym sprzężeniu liny z bębnami) są to urządzenia stosowane do wykonywania robót szybowych, np. do wymiany lin, naczyń wyciągowych itp.”,

z3) pkt 17.2.1.7.2 otrzymuje brzmienie:

„17. 2. 1. 7. 2. Określony w pkt 2.1.2.2 współczynnik bezpieczeństwa lin stosowanych w wyciągach awaryjnych i rewizyjnych musi wynosić przy założeniu liny co najmniej 6,7.”,

z4) pkt 17.2.2.6.3 otrzymuje brzmienie:

„17.2.2.6.3. Liny nośne dla wyciągów ratowniczych muszą mieć co najmniej 6-krotny współczynnik bezpieczeństwa, określony w pkt 2.1.2.2.”,

z5) pkt 17.2.3.7.2 otrzymuje brzmienie:

„17.2.3.7.2. Określony w pkt 2.1.2.2 współczynnik bezpieczeństwa lin stosowanych w małych wyciągach materiałowych musi wynosić co najmniej 5.”,

z6) dodaje się pkt 17.2.4 w brzmieniu:

„17.2.4. Windy frykcyjne.

17.2.4.1. Konstrukcja windy powinna umożliwiać jej pewne mocowanie, odpowiadające kierunkowi i wielkości obciążeń. Mocowanie windy powinno wykazywać co najmniej 3-krotny współczynnik bezpieczeństwa liczony jako stosunek siły charakterystycznej dla granicy plastyczności materiału do 1,2-krotnej znamionowej siły pociągowej windy.

17.2.4.2. Windy muszą być zbudowane według uznanych reguł techniki. Wytrzymałość elementów windy powinna być obliczona z zachowaniem dopuszczalnych naprężeń dla przypadków obciążeń, uwzględniających zasady wytrzymałości zmęczeniowej.

17.2.4.3. Stosunek średnicy bębnów ciernych windy do średnicy lin nie powinien być mniejszy niż 15 i uwzględniać zalecenia producenta lin.

17.2.4.4. Winda powinna być wyposażona w dwa niezależne od siebie hamulce, z których jeden powinien spełniać rolę hamulca bezpieczeństwa. Jeżeli obydwa hamulce nie działają na bębny, lecz na inne elementy windy, to wszystkie elementy na drodze przenoszenia sił hamowania powinny być sprawdzone obliczeniowo na znamionowy moment obciążenia windy.

17.2.4.5. Każdy z hamulców powinien mieć możliwość utrzymania nominalnej nadwagi co najmniej z 2-krotnym współczynnikiem bezpieczeństwa. Współczynnik ten należy obliczać jako stosunek maksymalnych sił obwodowych na wieńcu hamulcowym do występujących każdorazowo obciążeń, zakładając współczynnik tarcia między wykładziną cierną a bieżnią hamulca u = 0,4.

17.2.4.6. Dźwignie hamulcowe powinny wykazywać co najmniej 3-krotny współczynnik bezpieczeństwa liczony jako stosunek sił charakterystycznych dla granicy plastyczności materiału do maksymalnych sił występujących w czasie hamowania.

17.2.4.7. Hamulce, po ich wyzwoleniu, powinny się samoczynnie zamykać.

17.2.4.8. Stosowanie zapadek jako urządzeń blokujących bębny jest niedopuszczalne.

17.2.4.9. Sprzęgła zastosowane w ciągu napędowym muszą być sprzęgłami stałymi, bezpoślizgowymi.

17.2.4.10. Zębniki (małe koła zębate) i koła zębate między bębnami i hamulcem przekładni muszą być ze stali, pozostałe koła zębate przekładni mogą być ze staliwa. Koła zębate muszą być podwójne, jeżeli nie są obrobione. Wtedy każde koło zębate musi być sprawdzone dla nominalnego momentu obciążenia.

17.2.4.11. Wartość siły naciągu łańcuchów dociskających linę do bębnów powinna być wyznaczona obliczeniowo dla indywidualnych warunków przewijania liny i stanowić minimalną wartość naciągu rzeczywistego.

17.2.4.12. Hamowanie bezpieczeństwa w windach frykcyjnych z napędem elektrycznym musi wystąpić samoczynnie co najmniej w przypadkach jak w pkt 17.2.1.8.13 lit. a), b), e).

17.2.4.13. Równocześnie z zadziałaniem hamulca bezpieczeństwa musi nastąpić przerwanie dopływu energii elektrycznej do silnika napędowego.

17.2.4.14. Winda musi posiadać blokadę uniemożliwiającą zazbrojenie hamulca bezpieczeństwa przy niewłaściwej pozycji dźwigni steru.

17.2.4.15. Winda musi być wyposażona co najmniej w następujące urządzenia:

a) kontrolę doziemienia obwodów sterowniczych i zabezpieczeń,

b) licznik długości przewiniętej liny,

c) sygnalizację przyczyn przerwania obwodu bezpieczeństwa.”,

ł) w rozdziale 19 – „Pomosty wiszące” – w pkt 19.1.1.2.1 w ppkt 3 wyrazy „w stosunku do maksymalnego obciążenia statycznego” zastępuje się wyrazami „określony w pkt 2.1.2.2”,

m) w rozdziale 20 – „Odeskowania stalowe”:

z1) w pkt 20.1.2.1 wyraz „budowy” zastępuje się wyrazem „obudowy”,

z2) pkt 20.1.2.6 otrzymuje brzmienie:

„20.1 2.6. Zawieszenie odeskowania pośrednie (z martwymi końcami lin) – zawieszenia, które poprzez zblocza linowe połączone są ze słupami odeskowania lub zawiesiami dwucięgnowymi. Lina z wciągarki wolnobieżnej po przewinięciu przez krążek zblocza biegnie w górę szybu i przymocowana jest do dźwigarów lub wsporników.”,

z3) w pkt 20.1.3 wyraz „wnoszenia” zastępuje się wyrazem „wznoszenia”,

z4) w pkt 20.1.3.5 wyraz „przekazywania” zastępuje się wyrazem „przyłożenia”,

z5) w pkt 20.1.3.6.1 pod lit. b) wyrazy „w stosunku do maksymalnego obciążenia statycznego” zastępuje się wyrazami „określony w pkt 2.1.2.2”,

z6) w pkt 20.2.3 pomiędzy wyrazy „codziennych okresowych” dodaje się spójnik „i”,

n) w rozdziale 21 – „Urządzenia sygnalizacji szybowej”:

z1) w pkt 21.1.11 w ppkt 1 skreśla się wyrazy „przez przełączenie przełącznika dyspozycyjnego”,

z2) pkt 21.1.23 otrzymuje brzmienie:

„21.1.23. Załączenie sygnalizacji „rewizja szybu” powinno się odbywać zgodnie z następującymi zasadami:

1) zapowiedź na stanowisku sygnałowym przewidzianym do rozpoczynania rewizji szybu, przy obecności naczynia na tym stanowisku, powinna upoważnić stanowisko maszynisty do potwierdzenia tego rodzaju pracy,

2) załączenie sygnalizacji „rewizja szybu” powinno nastąpić z chwilą potwierdzenia przyjęcia zapowiedzi na stanowisku maszynisty,

3) załączenie sygnalizacji „rewizja szybu” powinno spowodować wyłączenie spod napięcia wszystkich innych rodzajów sygnalizacji, z wyjątkiem sygnalizacji alarmowej.

Wyłączenie sygnalizacji „rewizja szybu” może nastąpić na stanowisku maszynisty po rezygnacji z tego rodzaju pracy na stanowisku sygnałowym spośród przewidzianych do wysiadania brygad rewizyjnych, na którym obecne jest naczynie wyciągowe.”,

z3) pkt 21.1.44 otrzymuje brzmienie:

„21.1.44. Układ sygnalizacji dla jazdy ludzi i wydobycia powinien spełniać następujące wymagania:

1) na wybranym stanowisku sygnałowym powinna być możliwość zapowiedzi załączenia „jazdy ludzi” lub „wydobycia”,

2) na stanowisku maszynisty powinna być możliwość potwierdzenia zapowiadanych rodzajów pracy. Załączenie wybranego rodzaju pracy powinno nastąpić z chwilą potwierdzenia zapowiedzianego rodzaju pracy,

3) stan braku potwierdzenia zapowiadanego rodzaju pracy powinien spowodować wytworzenie na stanowisku maszynisty ciągłego sygnału dźwiękowego (np. dzwonek grzechotkowy), natomiast stan potwierdzenia powinien spowodować wytworzenie sygnału świetlnego o załączonym rodzaju pracy:

a) „wydobycie” – na stanowisku maszynisty i stanowisku sygnałowym wybranym do zapowiadania „jazdy ludzi” lub „wydobycia”,

b) „jazda ludzi” – na stanowisku maszynisty, stanowiskach głównych i poziomów oraz na uprawnionych stanowiskach pomocniczych.”,

z4) pkt 21.1.45 otrzymuje brzmienie:

„21.1.45. Załączenie sygnalizacji „jazda osobista” powinno się odbywać zgodnie z następującymi zasadami:

1) zapowiedź „jazdy osobistej” na stanowisku sygnałowym przewidzianym do rozpoczynania jazdy osobistej, przy obecności naczynia na tym stanowisku, powinno uprawnić stanowisko maszynisty do załączenia tego rodzaju pracy,

2) załączenie sygnalizacji „jazda osobista” powinno nastąpić z chwilą potwierdzenia zapowiedzi na stanowisku maszynisty wyciągowego,

3) wyłączenie sygnalizacji „jazda osobista” może nastąpić na stanowisku maszynisty po rezygnacji z tego rodzaju pracy na stanowisku sygnałowym spośród przewidzianych do zakończenia jazdy osobistej, na którym obecnie jest naczynie wyciągowe.”,

z5) w pkt 21.1.46 wyrazy „łącznik zapowiadający jazdę ludzi powinien” zastępuje się wyrazami „zapowiadanie jazdy ludzi powinno”, a po wyrazie „sygnałów” dodaje się wyraz „świetlnych”,

z6) skreśla się pkt 21.1.47,

z7) pkt 21.1.49 otrzymuje brzmienie:

„21.1.49. Załączenie żądanego rodzaju pracy powinno się odbywać na stanowisku maszynisty. Powinna istnieć możliwość wybiórczego:

1) uprawnienia żądanego głównego stanowiska sygnałowego,

2) załączenia sygnalizacji prac rewizyjnych lub szybowych.

W szybach dwuprzedziałowych załączenie w jednym z przedziałów sygnalizacji:

– jazdy ludzi – powinno umożliwić prowadzenie w sąsiednim przedziale wyłącznie jazdy ludzi,

– rewizji szybu, prac rewizyjnych lub szybowych – powinno umożliwić prowadzenie w sąsiednim przedziale rewizji szybu, prac rewizyjnych lub szybowych.”,

z8) pkt 21.1.50 otrzymuje brzmienie:

„21.1.50. Jeżeli w układzie sterowania maszyny wyciągowej zastosowano odrębny sposób wyboru rodzaju pracy, wybór rodzaju sygnalizacji musi być mu podporządkowany.”,

z9) pkt 21.1.51 otrzymuje brzmienie:

„21.1.51. Przełączanie rodzaju pracy powinno być tak wykonane, aby:

1) umożliwiało wyłączenie wszystkich rodzajów sygnalizacji, z wyjątkiem sygnalizacji alarmowej,

2) rodzaj pracy był sygnalizowany (z wyjątkiem stanu wyłączenia) sygnałem świetlnym na stanowisku maszynisty i głównym stanowisku sygnałowym.”,

z10) pkt 21.1.52 otrzymuje brzmienie:

„21.1.52. W urządzeniach sygnalizacji szybowej posiadających więcej niż jedno stanowisko maszynisty przełączanie rodzaju pracy powinno być możliwe na każdym z nich. Załączenie żądanego rodzaju pracy powinno być możliwe tylko na uprawnionym stanowisku sygnałowym.”,

z11) w pkt 21.2.18 skreśla się ppkt 3,

z12) pkt 21.2.21 otrzymuje brzmienie:

„21.2.21. Układ sygnalizacji „jazda ludzi”, „wydobycie” i „jazda osobista” powinien spełniać wymagania określone w:

1) pkt 21.1.44, z wyłączeniem określenia „... i poziomów oraz na uprawnionych stanowiskach pomocniczych”,

2) pkt 21.1.45.

Dopuszcza się również zadysponowanie załączenia „jazdy osobistej” z głównego stanowiska sygnałowego pod warunkiem kontroli obecności naczynia w miejscu rozpoczęcia jazdy osobistej.”,

z13) w pkt 21.2.22 skreśla się wyrazy „przełącznikiem dyspozycyjnym zainstalowanym”, a wyraz „spełniającym” zastępuje się wyrazem „spełniać”,

z14) w pkt 21.4.2 dodaje się zdanie drugie w brzmieniu: „Dopuszcza się stosowanie urządzeń budowy normalnej w zakładach górniczych eksploatujących kopaliny niepalne i nie posiadających pokładów metanowych.”,

o) w rozdziale 22 – „Urządzenia sterowniczo-sygnałowe”:

z1) w pkt 22.1.4 wyraz „powinno” zastępuje się wyrazem „może”,

z2) w pkt 22.1.6 wyraz „25.1.5.1” zastępuje się wyrazem „22.1.5.1”,

z3) w pkt 22.1.8 ppkt 1 otrzymuje brzmienie:

„1) zmniejszeniu się odstępów eksploatacyjnych, obowiązujących dla ruchu naczyń, na skutek zmiany położenia cyklicznie przemieszczanych elementów technologicznych przy nie zahamowanej maszynie wyciągowej,”

z4) w pkt 22.1.22 w ppkt 1 wyrazy „22.1.28.5” zastępuje się wyrazami „22.1.28.3”,

z5) w pkt 22.2.2. dodaje się zdanie drugie w brzmieniu „Dopuszcza się stosowanie urządzeń budowy normalnej w zakładach górniczych eksploatujących kopaliny niepalne i nie posiadających pokładów metanowych.”,

p) w rozdziale 23 – „Zbiór ramowych instrukcji stanowiskowych”:

z1) pkt 23.1.2.16 otrzymuje brzmienie:

„23.1.2.16. W wyciągu z ciernym sprzężeniem liny nośnej maszynista wyciągowy musi zwracać uwagę, czy nie następuje nadmierne gromadzenie smaru na powierzchni liny, a w okresie zimowym, czy nie następuje oblodzenie liny. W przypadku wystąpienia tych zjawisk należy wstrzymać ruch maszyny i powiadomić przełożonego.”,

z2) w pkt 23.3.5.2 zdanie pierwsze otrzymuje brzmienie:

„Przed przystąpieniem do pracy należy opracować technologię zawierającą obliczenia i szczegółowy opis między innymi takich operacji, jak:”,

z3) pkt 23.3.5.6 otrzymuje brzmienie:

„23.3.5.6. Każdy etap pracy przy zakładaniu lin i naczyń wyciągowych może być rozpoczęty dopiero po jego omówieniu z przodowymi i brygadami szybowymi przez osoby dozoru wyższego nadzorującego pracę.”,

z4) skreśla się pkt 23.3.5.7,

z5) w pkt 23.3.6.7 lit. e) otrzymuje brzmienie:

„e) sprawdzić osadzenie zacisków przez posadowienie sań przy prędkości jazdy kubła nie większej niż 0,3 m/s,”

r) w rozdziale 24 – „Kontrola stanu technicznego wyciągów szybowych”:

z1) w pkt 24.2.2.1 skreśla się wyraz „wyrównawczych,”

z2) w pkt 24.2.2.3 wyrazy „Rewizje tygodniowe i 6-tygodniowe” zastępuje się wyrazami „Rewizje tygodniowe, 6-tygodniowe i kwartalne,”

z3) pkt 24.3.6 otrzymuje brzmienie:

„24.3.6. Codzienne rewizje elementów wyciągów szybowych powinny być dokonywane przez uprawnioną osobę dozoru energomechanicznego, a ich zakres rzeczowy powinien odpowiadać zakresowi rewizji tygodniowej wyciągów szybowych stanowiących stałe urządzenia transportowe w szybach czynnych.”,

z4) w pkt 24.3.8 po wyrazie „wiszących” dodaje się wyrazy „oraz zbrojenia szybowego”,

z5) dodaje się pkt 24.3.9 w brzmieniu:

„24.3.9. Badania 3-letnie lin prowadniczych i prowadniczo-nośnych oraz badania 2-letnie naczyń wyciągowych powinien wykonać rzeczoznawca.”,

s) w tabeli nr 8 Tabela kontroli wyciągów szybowych kl. I Rewizje (R) i Badania (B) oznaczenie „KUW” zastępuje się oznaczeniem „KW”, a oznaczenie „B1” zastępuje się oznacznikiem „R1”,

t) w tabeli nr 9 Tabela kontroli wyciągów szybowych kl. II Rewizje (R) i Badania (B) oznaczenia „KUW” zastępuje się oznaczeniem „KW”, oznaczenie „B1” zastępuje się oznaczeniem „R1” a w rubryce „R” pod oznaczeniem „RZ” i „KDEM” dodaje się oznaczenie „WDEM”,

u) tabelę nr 10 Tabela kontroli wyciągów szybowych w szybach głębionych i zbrojonych. Rewizje (R) i Badania (B) zastępuje się nową tabelą – stanowiącą załącznik nr 4 do niniejszego rozporządzenia,

w) w legendzie do tabel 8–10 zmienia się oznaczenie „KUW” na „KW”, a w indeksie 1 wyraz „badanie” zastępuje się wyrazem „rewizję”,

74) w załączniku nr 18 – Wymagania w zakresie budowy i obsługi urządzeń i układów transportu w wyrobiskach poziomych i pochyłych o nachyleniu do 45°:

a) rozdział 3 otrzymuje brzmienie:

„Rozdział 3

Przewóz linowy

3.1. Postanowienia wspólne.

3.1.1. Urządzenia napędowe przewozu linowego powinny być wyposażone w urządzenia do wyłączania napędu bębnów. Urządzenia napędowe przewozu linowego do transportu materiałów w wyrobiskach pochyłych o nachyleniu powyżej 4° powinny być wyposażone dodatkowo w urządzenia hamulcowe, zaciskające się samoczynnie w przypadku zaniku energii napędowej, z tym że wyposażenie to w urządzeniach eksploatowanych dotychczas powinno być zainstalowane nie później niż do dnia 31 grudnia 2000 r. Wymóg wyposażenia dodatkowego w urządzenie hamulcowe nie dotyczy urządzeń napędowych przewozu linowego służących do transportu materiałów przy nachyleniu zapewniającym samohamowność środka transportowego.

3.1.2. Urządzenia napędowe przewozu linowego ludzi powinny być wyposażone w:

1) szybkościomierz,

2) wskaźnik przebytej drogi przez zestaw transportowy,

3) urządzenie sterująco-hamujące ruch liny,

4) wskaźnik obciążenia napędu,

5) samoczynnie działający hamulec w przypadku zaniku zasilania.

3.1.3. Sprzęgi, haki i liny zabezpieczające powinny wykazywać współczynnik bezpieczeństwa co najmniej równy współczynnikowi bezpieczeństwa dla liny ciągnącej, dla danego rodzaju transportu.

3.1.4. Liny zabezpieczające przed rozłączeniem się środków transportowych powinny być w sposób nierozłączny połączone z liną ciągnącą i obejmować swym zasięgiem cały zestaw transportowy. Należy je stosować nawet w przypadku jednego środka transportu.

3.1.5. Połączenie końca liny z hakiem lub zawieszeniem powinno być wykonane przez zaplecenie liny lub za pomocą zalania końca liny odpowiednim stopem w tulejce stożkowej lub przy użyciu zacisków.

3.1.6. Do pętli na połączeniu z hakiem lub zawieszeniem powinna być wprowadzona sercówka zabezpieczająca linę przed uszkodzeniami. Sercówka powinna być ocynkowana, a żłobek sercówki powinien obejmować 1/3 obwodu liny.

3.1.7. Pętla wykonana za pomocą zacisków powinna odpowiadać następującym warunkom:

1) wzajemna odległość zacisków nie może być większa niż 6-krotna średnica liny,

2) zacisków nie może być mniej niż 3,

3) zaciski powinny być umieszczone w taki sposób, aby ich nakrętki znajdowały się od strony dłuższego końca liny,

4) pierwszy zacisk powinien być nałożony jak najbliżej sercówki,

5) zaciski powinny być zaokrąglone i gładkie,

6) oględziny stanu zacisków pętli czynnego kołowrotu powinny być dokonywane codziennie.

3.1.8. Stanowiska obsługi urządzeń napędowych oraz wszystkie pomosty nadawczo-odbiorcze powinny być oświetlone światłem elektrycznym.

3.1.9. Zabrania się uruchamiania przewozu linowego w razie stwierdzenia:

1) nieprawidłowości w działaniu poszczególnych elementów maszyn linowych lub sygnalizacji,

2) złego stanu wyrobiska, torów, lin, innych urządzeń przewozowych, a szczególnie urządzeń zabezpieczających ruch przewozu.

3.1.10. Urządzenia przewozu linowego powinny być wyposażone w sygnalizację:

1) umożliwiającą obustronne porozumiewanie się operatora urządzenia napędowego z obsługą pomostów nadawczo-odbiorczych,

2) zakazującą wchodzenia do wyrobisk z przewozem linowym na czas ruchu przewozu, przy użyciu sygnałów świetlnych umieszczonych na wszystkich drogach dojścia do wyrobiska przewozowego.

3.1.11. Sygnalizacja zakazująca powinna być załączona przez obsługę urządzenia napędowego każdorazowo przed rozpoczęciem ruchu przewozu.

3.1.12. Kierownik ruchu zakładu górniczego może zezwolić na stosowanie sygnalizacji innego rodzaju niż wymieniona w pkt 3.1.10 w ppkt 2, jeżeli istnieje możliwość zabezpieczenia drogi dojścia do wyrobiska przewozowego przed każdorazowym rozpoczęciem ruchu w inny sposób, np. zaporami opatrzonymi tablicą zakazu przejścia ludzi.

3.1.13. Nadajniki urządzeń sygnalizacji porozumiewawczej powinny być umieszczone w bezpiecznym miejscu poza trasą przewozu linowego.

3.1.14. Załadowywanie lub rozładowywanie materiału może odbywać się tylko na stacjach nadawczo-odbiorczych. Załadunek i rozładunek w innych miejscach na trasie transportu może być prowadzony na warunkach określonych przez kierownika ruchu zakładu górniczego.

3.1.15. Miejsce zainstalowania urządzeń napędowych lin bez końca, wraz z ich stacjami napinającymi, powinno być wygrodzone w wyrobisku i zamknięte.

3.1.16. Wszystkie dojścia do wyrobiska transportowego powinny być zaopatrzone w zamknięcia uniemożliwiające wjazd wozów bez uprzedniego otwarcia tych zamknięć.

3.1.17. Na stacjach osobowych powinny być umieszczone tablice:

1) sygnałowe,

2) zawierające wykaz osób odpowiedzialnych za nadzór nad przewozem ludzi,

3) kontroli urządzeń przewozu linowego,

4) określające dopuszczalną liczbę przewożonych ludzi w wozie lub zestawie.

3.1.18. Dojścia do trasy przewozu oraz wejście na stacje osobowe powinny być oznakowane tablicami z napisem: „Uwaga przewóz linowy”, „Zachować ostrożność”, „Stacja załadowcza”, „Stacja wyładowcza”, „Stacja osobowa”, „Przewóz ludzi dozwolony”, „Przewóz ludzi zabroniony”.

3.1.19. W przypadku zainstalowania w jednym wyrobisku dwóch środków transportu, dopuszcza się możliwość przebywania w wyrobisku transportowym pracowników stałej obsługi urządzeń transportowych pod warunkiem przebywania pracowników w odpowiednich wnękach zabezpieczających, wyposażonych w sygnalizację ostrzegawczą i łączność na warunkach ustalonych przez kierownika ruchu zakładu górniczego.

3.2. Przewóz ludzi, urobku i materiałów wozami (platformami) po torach ułożonych na spągu.

3.2.1. Współczynnik bezpieczeństwa wyznaczony jako stosunek obliczeniowej siły zrywającej linę w całości do maksymalnego obciążenia liny nie może być mniejszy niż 6 dla przewozu urobku i materiałów oraz 8 dla przewozu ludzi.

3.2.2. W wyrobiskach o nachyleniu ponad 10° podkłady należy układać na spągu lub podsypce, odstępy między podkładami powinny być wypełnione podsypką do wysokości górnej krawędzi podkładu. W wyrobiskach o nachyleniu powyżej 15° należy ponadto zabudować pod każdą parą szyn dodatkowe podkłady o takiej długości, aby ich końce były rozparte między ociosami. Dodatkowe podkłady mogą być zakotwione do spągu.

3.2.3. Do budowy torów należy stosować co najmniej szyny S-18 ułożone na podkładach drewnianych lub metalowych zapewniających stabilność toru.

3.2.4. Szyny toru należy mocować szyniakami do podkładów rozstawionych od siebie w odstępach do 1 m.

3.2.5. Styki szyn powinny być skręcone na łubki czterema śrubami.

3.2.6. Wielkość luzu na stykach szyn nie powinna być większa od 5 mm.

3.2.7. Dopuszczalne odchylenie od normalnej szerokości toru na odcinkach prostych i na krzywiznach nie powinno przekraczać +5 mm.

3.2.8. Nawierzchnia torowa dla przewozu ludzi i jej utrzymanie powinny odpowiadać wymaganiom dla kolei podziemnej.

3.2.9. Prowadzenie jazdy ludzi może się odbywać przy spełnieniu następujących warunków:

1) użycie środka transportowego – pojazdu wyposażonego w hamulec,

2) pojazd ten ponadto powinien być:

a) odpowiednio przystosowany do nachylenia wyrobiska,

b) zadaszony i zamykany na czas jazdy,

c) wyposażony w urządzenie umożliwiające jego zahamowanie przez jadących,

3) współczynnik pewności hamowania wyznaczony jako stosunek maksymalnej siły hamowania do siły występującej w linie nie może być mniejszy od 1,3,

4) maksymalne opóźnienie hamowania nie może być większe niż 10 m/sek2.

3.3. Przewóz ludzi i materiałów kolejkami podwieszonymi i spągowymi oraz wyciągami krzesełkowymi.

3.3.1. Kolejka przystosowana do przewozu ludzi powinna posiadać możliwość zatrzymania zestawu transportowego z każdego miejsca trasy.

3.3.2. Zestaw transportowy do przewozu ludzi kolejką podwieszoną powinien być wyposażony w dwa wózki hamulcowe.

3.3.3. Wózki hamulcowe powinny działać samoczynnie po przekroczeniu prędkości 2,8–3,2 m/s i posiadać łączny współczynnik pewności hamowania 1,5 w stosunku do maksymalnego obciążenia podanego w dokumentacji techniczno-ruchowej.

3.3.4. W zestawie transportowym przeznaczonym do jazdy ludzi powinna istnieć możliwość uruchomienia hamulców przez jadących.

3.3.5. Elementy zestawu powinny być połączone w sposób pewny cięgłami o współczynniku bezpieczeństwa równym co najmniej 4 i zabezpieczone przed rozpięciem przez połączenie liną bezpieczeństwa.

3.3.6. W kolejkach spągowych, w których stosowane są zaczepy samozaciskowe liny, a poszczególne elementy zestawu połączone są między sobą sprzęgami konstrukcji specjalnej oraz połączone dodatkowo liną bezpieczeństwa, wystarczające jest stosowanie jednego wózka hamulcowego.

3.3.7. Współczynniki bezpieczeństwa poszczególnych elementów kolejek i wyciągów z napędem linowym dla transportu materiałów i ludzi powinny być następujące:

1) lina ciągnąca – 4,

2) lina ciągnąco-nośna i napinająca – 5,

3) szyny toru podwieszonego – 3,

4) złącza szyn i ich zawiesia – 4,

5) elementy zestawu transportowego – 3,