REKLAMA

Dziennik Ustaw - rok 2010 nr 85 poz. 553

ROZPORZĄDZENIE MINISTRA SPRAW WEWNĘTRZNYCH I ADMINISTRACJI1)

z dnia 27 kwietnia 2010 r.

zmieniające rozporządzenie w sprawie wykazu wyrobów służących zapewnieniu bezpieczeństwa publicznego lub ochronie zdrowia i życia oraz mienia, a także zasad wydawania dopuszczenia tych wyrobów do użytkowania2)

Na podstawie art. 7 ust. 14 ustawy z dnia 24 sierpnia 1991 r. o ochronie przeciwpożarowej (Dz. U. z 2009 r. Nr 178, poz. 1380 oraz z 2010 r. Nr 57, poz. 353) zarządza się, co następuje:

1) § 2 otrzymuje brzmienie:

„§ 2. Wykaz wyrobów, o których mowa w § 1 pkt 1, oraz wymagania techniczno-użytkowe wyrobów, o których mowa w § 1 pkt 2, określa załącznik do rozporządzenia.”;

2) uchyla się § 3;

3) § 5 otrzymuje brzmienie:

„§ 5. 1. Jednostka dopuszczająca, wydając dopuszczenie, uznaje wyniki badań uzyskane w:

1) laboratoriach akredytowanych zgodnie z przepisami o systemie oceny zgodności;

2) laboratoriach zagranicznych, jeżeli wynika to z umów międzynarodowych;

3) laboratoriach notyfikowanych.

2. W przypadku braku możliwości wykonania badań w laboratoriach wymienionych w ust. 1 jednostka dopuszczająca uznaje na wniosek producenta lub jego upoważnionego przedstawiciela, ubiegającego się o wydanie lub zmianę dopuszczenia, wyniki badań innych laboratoriów niż wymienione w ust. 1, jeśli są one wykonane metodami akceptowanymi przez tę jednostkę.”;

4) w § 10 ust. 2 otrzymuje brzmienie:

„2. W przypadku określonym w ust. 1 posiadacz dopuszczenia jest obowiązany do przedstawienia dostosowanego wyrobu do badań w uzgodnionym terminie, nieprzekraczającym 12 miesięcy.”;

5) § 18 otrzymuje brzmienie:

„§ 18. W przypadku objęcia wyrobów, o których mowa w załączniku do rozporządzenia, wyprodukowanych lub dopuszczonych do obrotu w innym państwie członkowskim Unii Europejskiej albo w Republice Turcji, jak również wyprodukowanych w innym państwie członkowskim Europejskiego Porozumienia o Wolnym Handlu (EFTA) będącym stroną umowy o Europejskim Obszarze Gospodarczym, dopuszczenie wydaje się po ustaleniu przez jednostkę dopuszczającą, że wyrób zapewnia bezpieczeństwo publiczne lub ochronę zdrowia i życia oraz mienia na poziomie nie niższym, niż zostało to określone w załączniku do niniejszego rozporządzenia.”;

6) uchyla się załączniki nr 1 i 2;

7) dodaje się załącznik do rozporządzenia w brzmieniu określonym w załączniku do niniejszego rozporządzenia.

Minister Spraw Wewnętrznych i Administracji: J. Miller

|

|

1) Minister Spraw Wewnętrznych i Administracji kieruje działem administracji rządowej – sprawy wewnętrzne, na podstawie § 1 ust. 2 pkt 3 rozporządzenia Prezesa Rady Ministrów z dnia 16 listopada 2007 r. w sprawie szczegółowego zakresu działania Ministra Spraw Wewnętrznych i Administracji (Dz. U. Nr 216, poz. 1604).

2) Niniejsze rozporządzenie zostało notyfikowane Komisji Europejskiej w dniu 18 sierpnia 2009 r. pod numerem 2009/0461/PL zgodnie z § 4 rozporządzenia Rady Ministrów z dnia 23 grudnia 2002 r. w sprawie sposobu funkcjonowania krajowego systemu notyfikacji norm i aktów prawnych (Dz. U. Nr 239, poz. 2039 oraz z 2004 r. Nr 65, poz. 597), które wdraża dyrektywę 98/34/WE z dnia 22 czerwca 1998 r. ustanawiającą procedurę udzielania informacji w zakresie norm i przepisów technicznych (Dz. Urz. WE L 204 z 21.07.1998, z późn. zm.; Dz. Urz. UE Polskie wydanie specjalne, rozdz. 13, t. 20, str. 337).

Załącznik do rozporządzenia Ministra Spraw Wewnętrznych

i Administracji z dnia 27 kwietnia 2010 r. (poz. 553)

WYKAZ WYROBÓW SŁUŻĄCYCH ZAPEWNIENIU BEZPIECZEŃSTWA PUBLICZNEGO LUB OCHRONIE ZDROWIA I ŻYCIA ORAZ MIENIA, WPROWADZANYCH DO UŻYTKOWANIA W JEDNOSTKACH OCHRONY PRZECIWPOŻAROWEJ ORAZ WYKORZYSTYWANYCH PRZEZ TE JEDNOSTKI DO ALARMOWANIA O POŻARZE LUB INNYM ZAGROŻENIU ORAZ DO PROWADZENIA DZIAŁAŃ RATOWNICZYCH, A TAKŻE WYROBÓW STANOWIĄCYCH PODRĘCZNY SPRZĘT GAŚNICZY, WYMAGAJĄCYCH DOPUSZCZENIA DO UŻYTKOWANIA, ORAZ WYMAGANIA TECHNICZNO-UŻYTKOWE DLA TYCH WYROBÓW

WYKAZ WYROBÓW

| Lp. | Nazwa wyrobu | Techniczny dokument odniesienia |

| 1 | Wyposażenie i środki ochrony indywidualnej strażaka | |

| 1) Aparaty powietrzne butlowe ze sprężonym powietrzem i maski | Wymagania techniczno-użytkowe | |

| 2) Sygnalizatory bezruchu | Wymagania techniczno-użytkowe | |

| 3) Ubrania specjalne chroniące przed czynnikami chemicznymi | Wymagania techniczno-użytkowe | |

| 4) Ubrania specjalne chroniące przed promieniowaniem cieplnym i płomieniem | Wymagania techniczno-użytkowe | |

| 5) Pasy strażackie | Wymagania techniczno-użytkowe | |

| 6) Ubrania specjalne | Wymagania techniczno-użytkowe | |

| 7) Rękawice specjalne | Wymagania techniczno-użytkowe | |

| 8) Kominiarki | Wymagania techniczno-użytkowe | |

| 9) Buty strażackie | Wymagania techniczno-użytkowe | |

| 10) Hełmy strażackie | Wymagania techniczno-użytkowe | |

| 11) Szelki ratownicze | Wymagania techniczno-użytkowe | |

| 2 | Pompy pożarnicze | |

| 1) Autopompy | Wymagania techniczno-użytkowe | |

| 2) Motopompy przenośne i przewoźne | Wymagania techniczno-użytkowe | |

| 3) Motopompy pływające | Wymagania techniczno-użytkowe | |

| 4) Pompy z napędem turbinowym | Wymagania techniczno-użytkowe | |

| 5) Pompy strumieniowe | Wymagania techniczno-użytkowe | |

| 6) Wysokociśnieniowe agregaty gaśnicze | Wymagania techniczno-użytkowe | |

| 7) Motopompy do wody zanieczyszczonej | Wymagania techniczno-użytkowe | |

| 3 | Armatura i osprzęt pożarniczy | |

| 1) Pożarnicze węże tłoczne do hydrantów | Wymagania techniczno-użytkowe | |

| 2) Pożarnicze węże tłoczne do pomp pożarniczych | Wymagania techniczno-użytkowe | |

| 3) Pożarnicze węże ssawne | Wymagania techniczno-użytkowe | |

| 4) Łączniki | PN-M-51031 Sprzęt pożarniczy. Łączniki | |

| 5) Łączniki kątowe 75 | PN-M-51074 Sprzęt pożarniczy. Łącznik kątowy 75 | |

| 6) Nasady | PN-M-51038 Sprzęt pożarniczy. Nasady | |

| 7) Przełączniki | PN-M-51042 Sprzęt pożarniczy. Przełączniki | |

| 8) Pokrywy nasad | PN-M-51024 Sprzęt pożarniczy. Pokrywy nasad | |

| 9) Zbieracze | PN-M-51153 Sprzęt pożarniczy. Zbieracz 2x75/110 | |

| 10) Rozdzielacze | Wymagania techniczno-użytkowe | |

| 11) Smoki ssawne | PN-M-51152 Sprzęt pożarniczy. Smoki ssawne | |

| 12) Urządzenia do wytwarzania zasłony wodnej | Wymagania techniczno-użytkowe | |

| 13) Dozowniki środka pianotwórczego | Wymagania techniczno-użytkowe | |

| 14) Zasysacze liniowe | PN-M-51069 Sprzęt pożarniczy. Zasysacze liniowe | |

| 15) Prądownice wodne do pomp pożarniczych | Wymagania techniczno-użytkowe | |

| 16) Prądownice wodne typu Turbo do pomp pożarniczych | Wymagania techniczno-użytkowe | |

|

| 17) Prądownice pianowe | Wymagania techniczno-użytkowe |

| 18) Wytwornice pianowe | Wymagania techniczno-użytkowe | |

| 19) Działka wodno-pianowe, wodne i pianowe | Wymagania techniczno-użytkowe | |

| 20) Urządzenia do wytwarzania piany za pomocą gazów | Wymagania techniczno-użytkowe | |

| 21) Hydranty nadziemne | Wymagania techniczno-użytkowe | |

| 22) Hydranty podziemne | Wymagania techniczno-użytkowe | |

| 23) Zawory hydrantowe 52 | Wymagania techniczno-użytkowe | |

| 24) Generatory piany lekkiej | Wymagania techniczno-użytkowe | |

| 25) Stojaki hydrantowe | PN-M-51154 Sprzęt pożarniczy. Stojak hydrantowy 80 | |

| 4 | Pojazdy pożarnicze | |

| 1) Pojazdy pożarnicze – Wymagania ogólne i klasyfikacja pojazdów pożarniczych | Wymagania techniczno-użytkowe | |

| 2) Pojazdy pożarnicze – Wymagania szczegółowe dla pojazdów pożarniczych | Wymagania techniczno-użytkowe | |

| 3.1. Samochody ratowniczo-gaśnicze | Wymagania techniczno-użytkowe | |

| 3.2. Samochody z podnośnikiem hydraulicznym | Wymagania techniczno-użytkowe | |

| 3.3. Samochody z drabina mechaniczną | Wymagania techniczno-użytkowe | |

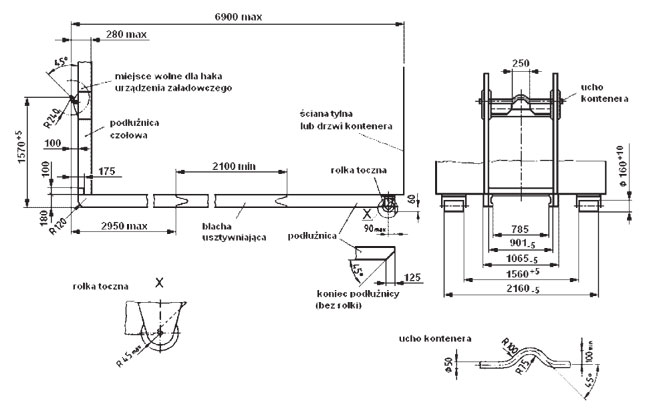

| 3.4. Nośniki kontenerowe i kontenery wymienne oraz przyczepy do przewozu kontenerów | Wymagania techniczno-użytkowe | |

| 3.5. Przyczepy i naczepy z zamontowanym sprzętem specjalistycznym | Wymagania techniczno-użytkowe | |

| 3.6. Inne samochody pożarnicze | Wymagania techniczno-użytkowe | |

| 5 | Sprzęt ratowniczy dla straży pożarnej | |

| 1) Drabiny przenośne | Wymagania techniczno-użytkowe | |

| 2) Skokochrony | Wymagania techniczno-użytkowe | |

| 3) Wory i rękawy ratownicze | Wymagania techniczno-użytkowe | |

| 4) Linkowe urządzenia do opuszczania i podnoszenia | Wymagania techniczno-użytkowe | |

| 5) Linki strażackie ratownicze | Wymagania techniczno-użytkowe | |

| 6) Zatrzaśniki strażackie | Wymagania techniczno-użytkowe | |

| 6 | Narzędzia ratownicze, pomocnicze i osprzęt dla straży pożarnej | |

| 1) Hydrauliczne narzędzia ratownicze | Wymagania techniczno-użytkowe | |

| 2) Poduszki pneumatyczne do podnoszenia i korki pneumatyczne do uszczelniania | Wymagania techniczno-użytkowe | |

| 3) Topory strażackie | PN-M-51501 Sprzęt pożarniczy. Topory strażackie | |

| 4) Zbiorniki przenośne na wodę | Wymagania techniczno-użytkowe | |

| 7 | Podręczny sprzęt gaśniczy | |

| 1) Gaśnice przenośne | PN-EN 3–7 Gaśnice przenośne. Część 7. Charakterystyki, wymagania eksploatacyjne i metody badań | |

| 2) Gaśnice dla straży pożarnej | Wymagania techniczno-użytkowe | |

| 3) Gaśnice przewoźne | PN-EN 1866–1 Gaśnice przewoźne. Część 1. Charakterystyka, wykonanie i metody badań | |

| 4) Koce gaśnicze | PN-EN 1869 Koce gaśnicze | |

| 5) Urządzenia gaśnicze | Wymagania techniczno-użytkowe | |

| 8 | Środki gaśnicze | |

| 1) Proszki gaśnicze | PN-EN 615 Ochrona przeciwpożarowa. Środki gaśnicze. Wymagania dotyczące proszków (innych niż do gaszenia pożarów grupy D} | |

| 2) Pianotwórcze środki gaśnicze | Wymagania techniczno-użytkowe | |

| 9 | Sorbenty | |

| Sorbenty | Wymagania techniczno-użytkowe | |

| 10 | Elementy systemów alarmowania i powiadamiania | |

| 1) Centrale sygnalizacji pożarowej | Wymagania techniczno-użytkowe | |

| 2) Panele obsługi dla straży pożarnej | Wymagania techniczno-użytkowe | |

| 3) Urządzenia zdalnej sygnalizacji i obsługi | Wymagania techniczno-użytkowe | |

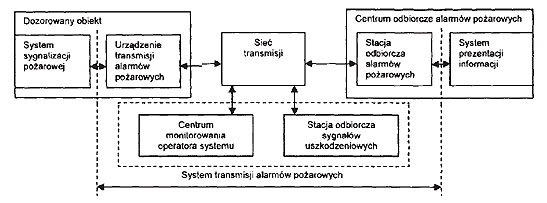

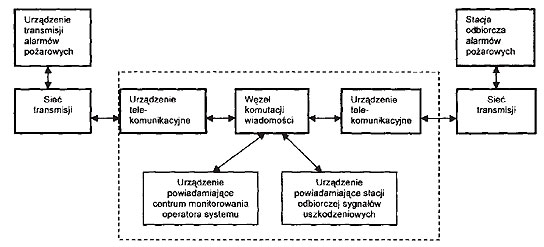

| 4) Systemy transmisji sygnałów alarmów pożarowych i uszkodzeniowych | Wymagania techniczno-użytkowe | |

| 5) Ręczne ostrzegacze pożarowe (ROP) | Wymagania techniczno-użytkowe | |

| 11 | Elementy systemów ostrzegania i ewakuacji | |

| 1) Centrale dźwiękowych systemów ostrzegawczych | Wymagania techniczno-użytkowe | |

| 2) Konsole z mikrofonem dla straży pożarnej niewchodzące w skład centrali dźwiękowych systemów ostrzegawczych | Wymagania techniczno-użytkowe | |

| 3) Głośniki do dźwiękowych systemów ostrzegawczych | Wymagania techniczno-użytkowe | |

| 4) Sygnalizatory akustyczne | Wymagania techniczno-użytkowe | |

| 5) Sygnalizatory optyczne | Wymagania techniczno-użytkowe | |

| 6) Centrale kontroli dostępu współpracujące z urządzeniami przeciwpożarowymi | Wymagania techniczno-użytkowe | |

| 7) Interfejsy przejścia kontrolowanego | Wymagania techniczno-użytkowe | |

| 12 | Urządzenia do uruchamiania urządzeń przeciwpożarowych, wykorzystywanych przez jednostki ochrony przeciwpożarowej | |

| 1) Centrale sterujące urządzeniami przeciwpożarowymi | Wymagania techniczno-użytkowe | |

| 2) Zasilacze urządzeń przeciwpożarowych | Wymagania techniczno-użytkowe | |

| 3) Ręczne przyciski stosowane w systemach oddymiania | Wymagania techniczno-użytkowe | |

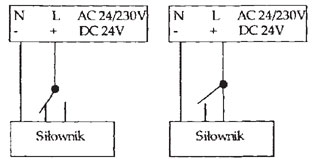

| 4) Elektromechaniczne urządzenia wykonawcze w systemach sterowania-urządzeniami przeciwpożarowymi | Wymagania techniczno-użytkowe | |

| 13 | Znaki bezpieczeństwa i oświetlenie awaryjne | |

| 1) Znaki bezpieczeństwa – ochrona przeciwpożarowa, ewakuacja i techniczne środki przeciwpożarowe | Wymagania techniczno-użytkowe | |

| 2) Oprawy oświetleniowe do oświetlenia awaryjnego | PN-EN 60598-2-22 Oprawy oświetleniowe. Część 2-22: Wymagania szczegółowe – Oprawy oświetleniowe do oświetlenia awaryjnego | |

| 14 | Przewody i kable do urządzeń przeciwpożarowych | |

| 1) Telekomunikacyjne kable stacyjne do instalacji przeciwpożarowych | Wymagania techniczno-użytkowe | |

| 2) Przewody i kable elektryczne oraz światłowodowe, stosowane do zasilania i sterowania urządzeniami służącymi ochronie przeciwpożarowej | Wymagania techniczno-użytkowe | |

| 3) Zamocowania przewodów i kabli elektrycznych oraz światłowodowych, stosowanych do zasilania i sterowania urządzeniami służącymi ochronie przeciwpożarowej | Wymagania techniczno-użytkowe | |

| 15 | Dźwigi dla straży pożarnej | |

| Dźwigi dla straży pożarnej | Wymagania techniczno-użytkowe | |

WYMAGANIA TECHNICZNO-UŻYTKOWE

1.1. APARATY POWIETRZNE BUTLOWE ZE SPRĘŻONYM POWIETRZEM I MASKI

1.1.1. WYMAGANIA OGÓLNE

Maski powinny spełniać wymagania normy PN-EN 136.

Aparaty powinny spełniać wymagania normy PN-EN 137.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.1.2. WYMAGANIA SZCZEGÓŁOWE

1.1.2.1. Wykonanie

Pasy naramienne aparatu powinny posiadać nakładki z miękkiego tworzywa o szerokości nie mniejszej niż 50 mm. Stelaż aparatu powinien być dostosowany do mocowania jednej lub dwóch butli. Łączna pojemność butli aparatu powinna zapewnić zapas powietrza w ilości co najmniej 600 dm3.

Powierzchnia wizjera maski ograniczona wewnętrzną krawędzią zacisku mocującego wizjer do części twarzowej nie powinna być mniejsza niż 160 cm2.

1.1.2.2. Wytrzymałość połączenia łącznika maski z częścią twarzową

Połączenie łącznika maski z częścią twarzową powinno wytrzymać działanie siły 300 N w czasie 60 s, a pozostałe elementy składowe nie powinny odłączyć się od maski po wygrzaniu w komorze w temperaturze 150 ± 5 °C w czasie 1 h.

1.2. SYGNALIZATORY BEZRUCHU

1.2.1. OZNACZENIA

Oznaczenie: Sygnalizator bezruchu

1.2.2. WYKONANIE

1.2.2.1. Konstrukcja

Urządzenie nie powinno mieć ostrych krawędzi, aby nie powodować uszkodzeń ciała lub odzieży użytkownika.

Urządzenie powinno stanowić jedną całość ze źródłem zasilania oraz powinno posiadać obudowę w wykonaniu przeciwwybuchowym, zgodnie z odrębnymi przepisami w sprawie zasadniczych wymagań dla urządzeń i systemów przeznaczonych do użytku w przestrzeniach zagrożonych wybuchem. Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

Sposób włączania w stan czuwania oraz włączania i wyłączania alarmu zasadniczego powinien eliminować zarówno przypadkowe włączenie, jak i wyłączenie. Włączenie i wyłączenie urządzenia powinno być wykonalne ręką w rękawicy od ubrania chroniącego przed promieniowaniem cieplnym i płomieniem typ 3 i powinno wymagać świadomego działania użytkownika.

Urządzenie powinno posiadać funkcję awaryjnego, świadomego włączenia alarmu zasadniczego z pominięciem fazy alarmu wstępnego.

System mocowania urządzenia powinien gwarantować trwałe i niezawodne połączenie na co najmniej dwa niezależne sposoby.

1.2.2.2. Znakowanie

Sygnalizator powinien posiadać tabliczkę znamionową zawierającą co najmniej następujące informacje:

– nazwę lub znak producenta,

– typ urządzenia,

– numer fabryczny,

– rok produkcji.

Dopuszczalne jest umieszczanie tabliczki znamionowej pod pokrywą kryjącą źródło zasilania urządzenia.

1.2.3. PARAMETRY

1.2.3.1. System mocowania

Siła niezbędna do odłączenia urządzenia od elementu, do którego jest mocowane nie może być mniejsza niż 50 N.

1.2.3.2. Natężenie sygnału alarmu

Urządzenie powinno sygnalizować sygnałem dźwiękowym o natężeniu minimum 70 dB włączenie w stan czuwania i alarmu wstępnego, natomiast uruchomienie alarmu zasadniczego powinno być sygnalizowane sygnałem o natężeniu dźwięku minimum 90 dB. Stan pracy urządzenia przy niskim poziomie napięcia zasilania powinien być sygnalizowany sygnałem dźwiękowym o natężeniu minimum 60 dB. Dopuszcza się dodatkową świetlną sygnalizację stanów alarmów. Pomiar natężenia sygnałów alarmowych powinien być wykonany z odległości 1 m od urządzenia w polu bezodbiciowym.

1.2.3.3. Algorytm działania

Wymagany jest co najmniej następujący algorytm działania urządzenia:

– po włączeniu w stan czuwania i pozostawieniu urządzenia w bezruchu, po 20 ÷ 40 s powinno nastąpić uruchomienie alarmu wstępnego. Czas trwania alarmu wstępnego powinien zawierać się w przedziale 7 ÷ 10 s. Poruszenie urządzenia wstanie alarmu wstępnego powinno powodować automatyczne wyłączenie tego alarmu i przejście urządzenia wstań czuwania. System zasilania bez wymiany źródła energii powinien zapewnić czas czuwania urządzenia minimum 50 h oraz minimum 2 h w stanie alarmu zasadniczego,

– po zakończeniu alarmu wstępnego powinno nastąpić uruchomienie alarmu zasadniczego,

– obniżenie napięcia źródła zasilania do poziomu, przy którym urządzenie będzie pracować maksymalnie 1,5 h w stanie czuwania, powinno być sygnalizowane akustycznie w sposób odmienny od sygnalizacji stanów alarmu. Wszystkie inne niż wymienione w niniejszych wymaganiach, a deklarowane przez producenta, funkcje urządzenia powinny funkcjonować zgodnie z indywidualną instrukcją obsługi.

1.2.3.4. Szczelność obudowy

Konstrukcja urządzenia powinna zapewnić odporność na zanurzenie w wodzie na głębokość 1 m przez okres 2 h. Po wykonaniu badania urządzenie powinno działać poprawnie.

1.2.3.5. Odporność na szok termiczny

Urządzenie powinno działać poprawnie po narażeniu na szok termiczny (1 h w temperaturze – 30 ± 2 °C, następnie w czasie nie dłuższym niż 60 s przemieścić sygnalizator do komory cieplnej o temperaturze 50 ± 2 °C na czas 1 h).

1.2.3.6. Odporność na działanie podwyższonej temperatury

Urządzenie powinno działać poprawnie po jednogodzinnym klimatyzowaniu w temperaturze 70 ± 2 °C.

1.2.3.7. Odporność na płomień

Urządzenie w stanie alarmu zasadniczego powinno być poddane przez 5 s działaniu płomieni. Wysokość płomieni powinna wynosić 600 ÷ 700 mm nad dyszami wylotowymi palników. Temperatura mierzona na wysokości 250 mm nad dyszami palników powinna wynosić 950 ± 50 °C. Podczas próby urządzenie powinno być umieszczone w odległości 250 ± 10 mm od dysz wylotowych palników. Ustawienie palników zgodne z pkt 8.5.2.3 normy PN-EN 136.

Podczas badania i po usunięciu ze strefy ognia urządzenie nie może odłączyć się od systemu mocowania. Dopuszczalny czas palenia się obudowy po usunięciu ze strefy ognia – maksymalnie 2 s. Niedopuszczalne jest tworzenie się kropel i odprysków tworzywa, z którego wykonano obudowę urządzenia. Po wykonaniu badania urządzenie powinno działać poprawnie.

1.2.3.8. Odporność na uderzenie

Konstrukcja urządzenia powinna zapewnić możliwość włączania i wyłączania oraz poprawne działanie po niekontrolowanym trzykrotnym upadku na twarde podłoże o nawierzchni betonowej lub ceramicznej z wysokości 1,5 m.

1.3. UBRANIA SPECJALNE CHRONIĄCE PRZED CZYNNIKAMI CHEMICZNYMI

1.3.1. OZNACZENIA

Oznaczenie: Ubranie specjalne chroniące przed czynnikami chemicznymi typ 1a-ET

1.3.2. WYMAGANIA OGÓLNE

Ubranie powinno spełniać wymagania normy PN-EN 943 – 2.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.3.3. WYMAGANIA SZCZEGÓŁOWE

1.3.3.1. Krój ubrania

Ubranie powinno być wykonane w formie kombinezonu i zapewnić całkowitą izolację ratownika od otoczenia oraz umożliwiać pracę z kompletnym aparatem powietrznym wg pkt 1.1, umieszczonym wewnątrz kombinezonu.

Kaptur powinien umożliwiać stosowanie hełmu strażackiego wg pkt 1.10.

1.3.3.2. Wykonanie

Obuwie i rękawice powinny być połączone z kombinezonem za pomocą zacisków.

Zewnętrzna strona ubrania nie może mieć żadnych kieszeni czy podobnych do kieszeni cech konstrukcyjnych.

Wewnętrzna komora na plecach, przeznaczona na aparat oddechowy, powinna być wyłożona wykładziną z elastycznego tworzywa o grubości minimum 3 mm, do ochrony ubrania przed mechanicznymi uszkodzeniami. Komora powinna umożliwić stosowanie aparatów jedno oraz dwubutlowych o pojemności butli minimum 6,8 dm3.

1.3.3.3. Wizjer

Powierzchnia wizjera powinna wynosić co najmniej 675 cm2.

1.3.3.4. Masa

Masa kombinezonu, bez względu na rozmiar, nie powinna przekroczyć 10 kg.

1.3.3.5. Ergonomia

Kombinezon powinien być wyposażony w system utrzymania krocza kombinezonu na właściwej wysokości dla danego użytkownika.

Powietrze wydychane przez użytkownika powinno powodować nadciśnienie wewnątrz kombinezonu. Dopuszcza się stosowanie systemów dodatkowej wentylacji, zasilanych z butli aparatu powietrznego lub systemami wężowymi.

1.4. UBRANIA SPECJALNE CHRONIĄCE PRZED PROMIENIOWANIEM CIEPLNYM I PŁOMIENIEM

1.4.1. WYMAGANIA OGÓLNE

Ubranie powinno spełniać wymagania normy PN-EN 1486.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.4.2. WYMAGANIA SZCZEGÓŁOWE

1.4.2.1. Wykonanie

Ubranie powinno być wykonane w ukompletowaniu:

Typ 1 – składa się z płaszcza z kapturem ochronnym z wizjerem. Jest on noszony z odpowiednimi ochronami rąk i stóp.

Typ 2 – całkowicie osłania ciało. Obejmuje on kaptur ochronny z wizjerem, jak również buty chroniące przed ciepłem z odpornymi na ciepło podeszwami. Jest on noszony z odpowiednimi ochronami rąk. Typ 2 ubrania może się składać z pojedynczego wyrobu odzieżowego, ale możliwy jest podział na kilka części. Ukompletowanie ubrania Typ 1 może być uzupełnione o spodnie typu ogrodniczki wyposażone w elastyczne, zapinane z przodu szelki o szerokości min. 40 mm, posiadające możliwość regulacji długości.

Materiał konstrukcyjny, z którego wykonano spodnie, powinien być identyczny jak materiał płaszcza.

Nogawki spodni (dotyczy tylko ubrań Typ 2) powinny być na tyle szerokie, aby można było nałożyć je na cholewki butów strażackich.

Kaptur ubrania powinien prawidłowo współpracować z hełmem strażackim wg pkt 1.10.

1.4.2.2. Masa

Masa ubrania Typ 1 nie może przekroczyć 8 kg.

Masa ubrania Typ 1 wyposażonego w spodnie nie może przekroczyć 12 kg.

Masa ubrania Typ 2 nie może przekroczyć 17 kg.

1.5. PASY STRAŻACKIE

1.5.1. WYMAGANIA OGÓLNE

Parametry pasa powinny spełniać wymagania normy PN-M-51502 z wyłączeniem pkt 3.6 oraz 3.7 ppkt b) tej normy.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.5.2. WYMAGANIA SZCZEGÓŁOWE

1.5.2.1. Konstrukcja i materiały

Elementy metalowe powinny spełniać wymagania pkt 5.13 normy PN-EN 364.

1.6. UBRANIA SPECJALNE

1.6.1. OZNACZENIA

Oznaczenie ubrania powinno być wykonane zgodnie z obowiązującymi normami, a także umożliwiać identyfikację każdego elementu składowego ubrania przez zastosowanie wszywki na nazwisko i imię użytkownika.

1.6.2. WYMAGANIA OGÓLNE

Ubranie specjalne powinno spełniać wymagania normy PN-EN 469.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.6.3. WYMAGANIA SZCZEGÓŁOWE

1.6.3.1. Opis ogólny

Ubranie powinno być wykonane z tkaniny zewnętrznej, z warstwą termoizolacyjną.

W przypadku wykonania warstw kurtki jako oddzielne wymagane jest trwałe naniesienie zalecenia używania kompletnie wyposażonej kurtki, a używanie kurtki rozkompletowanej powinno być widoczne na zewnątrz ubrania.

Kurtka powinna posiadać szerokie rękawy umożliwiające swobodne nakładanie ubrania, od wewnątrz zakończone ściągaczem elastycznym, a na zewnątrz ściągaczem z zapięciem umożliwiającym dopasowanie rękawa w nadgarstka. Dolna krawędź kurtki powinna być zabezpieczona przed podsiąkaniem wody do góry na warstwę termoizolacyjną.

Dopuszcza się oznakowanie kurtki napisami identyfikującymi formację, które powinny spełniać wymagania PN-EN 469 w zakresie rozprzestrzeniania płomienia.

Nogawki spodni powinny być szerokie i proste, umożliwiające swobodne zakładanie na cholewkę buta strażackiego wg pkt 1.9, od dołu zabezpieczone do wysokości 20 ± 2 cm przed podsiąkaniem wody do góry na warstwę termoizolacyjną. Dopuszcza się zastosowanie na wysokości kolan dodatkowego wkładu i wzmocnienia chroniącego staw kolanowy.

1.6.3.2. Parametry techniczne materiałów i surowców oraz wymagania techniczne

Konstrukcja ubrania powinna zapewnić ochronę wewnętrznej strony warstwy termoizolacyjnej przed przemoczeniem podczas działania jednogodzinnej próby sztucznego deszczu, o intensywności zraszania mierzonej na poziomie podłoża (450 ± 50) dm3/(m2h), uzyskanego z pojemnika o średnicy co najmniej 1000 mm, zasilanego w wodę tak, aby poziom wody utrzymywał się w przedziale 45 ± 5 mm i umieszczonego 5,0 ÷ 5,5 m nad podłożem. W dnie pojemnika powinny znajdować się około 682 dysze z otworami o średnicy 0,6 mm, rozmieszczone centrycznie co 34 mm, w celu wytworzenia kropel wody ponad kolistym obszarem o średnicy 932 mm (gęstość kropel około 1000 kropel/m2).

Badane ubranie powinno być nałożone na manekin w kształcie dorosłego człowieka o wysokości 1820 ± 40 mm i obwodzie klatki piersiowej 1000 ± 60 mm.

Podczas próby manekin ubrany w badane ubranie specjalne i buty strażackie wg pkt 1.9. powinien mieć jedno ramię skierowane do tyłu, a drugie do przodu – każde pod kątem 25 ± 5 ° od pionu. Manekin powinien być odchylony od pionu w tył o kąt (5 ± 2) °.

Głowa manekina powinna być zabezpieczona przed przesiąkaniem wody wokół kołnierza do wnętrza kurtki. Zabezpieczenie nie może zakrywać szwów przy dekolcie oraz miejsca wszycia kołnierza.

Manekin należy umieścić w obszarze działania sztucznego deszczu po napełnieniu zbiornika wodą do wymaganej wysokości słupa wody. Po upływie czasu badania usunąć manekin z obszaru sztucznego deszczu. Odczekać 2 min w celu ocieknięcia wody z badanego ubrania i ostrożnie zdjąć części ubrania, unikając kontaktu kropli z wewnętrzną stroną ubrania. Dokonać oględzin wewnętrznej strony ubrania.

Próbę odporności na przemakanie należy przeprowadzić dwukrotnie. Badania przeprowadzić dla jednego egzemplarza ubrania. W przypadku negatywnego wyniku jednej z prób należy przeprowadzić trzecią próbę. Wyniki przynajmniej dwóch prób powinny być pozytywne.

Wewnętrzna strona ubrania nie może ulec przemoczeniu.

1.6.3.3. Masa

Masa kompletnego ubrania, bez względu na rozmiar, nie powinna przekroczyć 3,8 kg.

1.7. RĘKAWICE SPECJALNE

1.7.1. WYMAGANIA OGÓLNE

Rękawice powinny spełniać wymagania normy PN-EN 659.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.7.2. WYMAGANIA SZCZEGÓŁOWE

1.7.2.1. Opis ogólny

Rękawice specjalne pięciopalczaste, powinny być wykonane ze skóry, tkaniny lub z wymienionych materiałów łącznie.

Rękawice specjalne mogą być oznakowane elementami z taśm odblaskowych koloru srebrnego i fluoroscencyjnego żółtego. Taśmy można stosować wyłącznie na wierzchniej części rękawic, pośrodku powierzchni zakrywającej śródręcze. Wszystkie warstwy rękawic powinny być trwale połączone, tak aby zapobiec wyciąganiu warstwy termoizolacyjnej z zewnętrznej warstwy podczas zdejmowania rękawic.

W rękawicach powinny być możliwe do wykonania następujące czynności:

– użycie suwaka w butach strażackich i w kurtce ubrania specjalnego,

– włączenie i wyłączenie sygnalizatora bezruchu,

– połączenie łączników dwóch węży tłocznych 25, 52 i 110,

– połączenie kluczem odcinków węży ssawnych,

– połączenie maski z automatem oddechowym.

1.7.2.2. Parametry techniczne materiałów i surowców oraz wymagania techniczne

Konstrukcja rękawic powinna zapewnić ochronę wewnętrznej strony warstwy termoizolacyjnej przed przemoczeniem podczas działania jednogodzinnej próby sztucznego deszczu, o intensywności zraszania mierzonej na poziomie podłoża (450 ± 50) dm3/(m2h), uzyskanego z pojemnika o średnicy co najmniej 1000 mm, zasilanego w wodę tak, aby poziom wody utrzymywał się w przedziale 45 ± 5 mm i umieszczonego 5,0 ÷ 5,5 m nad podłożem. W dnie pojemnika powinny znajdować się około 682 dysze z otworami o średnicy 0,6 mm, rozmieszczone centrycznie co 34 mm, w celu wytworzenia kropel wody ponad kolistym obszarem o średnicy 932 mm (gęstość kropel około 1000 kropel/m2).

Podczas próby manekin (ubrany w ubranie specjalne i badane rękawice specjalne) powinien mieć jedno ramię skierowane do tyłu, a drugie do przodu – każde pod kątem 25 ± 5 ° od pionu. Manekin powinien być odchylony od pionu w tył o kąt (5 ± 2) °. Głowa manekina powinna być zabezpieczona przed przesiąkaniem wody wokół kołnierza do wnętrza kurtki. Wewnętrzna strona rękawic nie może ulec przemoczeniu.

1.8. KOMINIARKI

1.8.1. WYMAGANIA OGÓLNE

Kominiarka powinna spełniać wymagania normy PN-EN 13911.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.8.2. WYMAGANIA SZCZEGÓŁOWE

1.8.2.1. Opis ogólny

Kominiarka powinna być wykonana z materiałów jednobarwnych. Rozmiary kominiarek powinny uwzględniać zakres obwodów głowy od 53 cm do 62 cm.

Obwód głowy mierzony jest wzdłuż linii 0,5 cm powyżej górnej nasady uszu.

Długość kominiarki, liczona od płaszczyzny podbródka do jej dolnej krawędzi, powinna mieścić się w przedziale od 10 do 15 cm na całym obwodzie, poza częścią przykrywającą ramiona.

1.8.2.2. Szczegółowy opis wyglądu kominiarki

Kominiarka powinna być wykonana bez szwów lub ze szwem, którego grubość na powierzchni kontaktującej się z więźbą hełmu strażackiego, o którym mowa w pkt 1.10. załącznika, nie może przekroczyć trzykrotnej grubości materiału, z którego kominiarka jest wykonana. Otwór na twarz w kominiarce nie może ograniczać pola widoczności gwarantowanego przez wizjer maski aparatu oddechowego. Obrzeże otworu powinno być wykończone materiałem o strukturze ściągacza.

1.8.2.3. Masa

Masa kominiarki nie powinna przekroczyć 120 g.

1.9. BUTY STRAŻACKIE

1.9.1. WYMAGANIA OGÓLNE

Buty powinny spełniać wymagania normy PN-EN 15090.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.9.2. WYMAGANIA SZCZEGÓŁOWE

1.9.2.1. Opis ogólny

Buty strażackie powinny być wykonane z gumy lub skóry jako buty typu 2 lub 3 zgodnie z pkt 4.3 normy PN-EN 15090. Buty skórzane powinny być wykonane jako model C lub D, a buty gumowe wykonane jako model D.

Buty mogą być oznakowane taśmą odblaskową w kolorze srebrnym i fluorescencyjną żółtą w dowolny sposób (łączna powierzchnia taśm nie powinna przekraczać 150 cm2).

1.9.2.2. Szczegółowy opis wyglądu butów

Buty mogą być wykonane jako:

– wsuwane,

– sznurowane z systemem wiązań i zamków błyskawicznych, zapewniającym dopasowanie obuwia do nóg użytkownika.

Zamek błyskawiczny uzupełniający sznurowanie obuwia nie może znajdować się po stronie wewnętrznej cholewki buta.

Buty gumowe powinny posiadać wyjmowaną wkładkę chłonącą pot, wyściełającą całą powierzchnię wewnętrzną buta.

1.9.2.3. Parametry techniczne materiałów i surowców oraz wymagania techniczne

Buty skórzane nie powinny przemakać w czasie co najmniej 30 min podczas badania wg normy PN-O-91123.

Buty gumowe powinny spełniać wymagania określone w normie PN-EN 50321 dla obuwia klasy 0.

Buty strażackie powinny spełniać wymagania normy PN-EN 15090 pkt 6.3.1 w zakresie izolacji od ciepła na poziomie Hl3.

1.10. HEŁMY STRAŻACKIE

1.10.1. WYMAGANIA OGÓLNE

Hełm powinien spełniać wymagania normy PN-EN 443.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.10.2. WYMAGANIA SZCZEGÓŁOWE

1.10.2.1. Opis ogólny hełmu

Hełm powinien spełniać wymagania ww. normy dla typu B oraz klasyfikacji niskotemperaturowej dla temperatur – 20 °C i niższych. Skorupa hełmu powinna być gładka, bez ostrych załamań.

Hełm powinien być wyposażony w osłonę karku, osłonę oczu i twarzy.

Osłona karku powinna być wykonana ze skóry, tkaniny lub tkaniny metalizowanej (może również chronić szyję i krtań). Osłona twarzy, mocowana do hełmu na zewnątrz lub wewnątrz skorupy, po opuszczeniu powinna sięgać co najmniej do linii dolnej krawędzi ust użytkownika.

Dopuszcza się oznakowanie skorupy hełmu paskami, literami lub cyframi pod warunkiem, że użyte materiały spełnią wymagania normy PN-EN 443 w zakresie odporności na działanie płomienia.

1.10.2.2. Wymagania techniczne oraz parametry techniczne materiałów i surowców

Wizjer wygrzewany łącznie z hełmem powinien wytrzymać w temperaturze 150 °C w czasie 60 min, bez deformacji, powodującej utratę widoczności. W przypadku mocowania wizjera na zewnątrz skorupy, wizjer po wygrzaniu w temperaturze 150 °C w czasie 60 min nie powinien ulec samoczynnemu odłączeniu od skorupy hełmu.

Osłona karku powinna być wykonana z materiału spełniającego wymagania dla ubrań specjalnych w zakresie rozprzestrzeniania płomienia.

1.11. SZELKI RATOWNICZE

1.11.1. WYMAGANIA OGÓLNE

Szelki powinny spełniać wymagania normy PN-EN 1497.

Spełnienie wymagań powinno być potwierdzone stosownym dokumentem.

1.11.2. WYMAGANIA SZCZEGÓŁOWE

1.11.2.1. Konstrukcja i materiały

W przypadku szelek ratowniczych przeznaczonych do noszenia na ubraniu specjalnym, szelki powinny być wykonane z materiałów spełniających wymagania dla ubrań specjalnych w zakresie rozprzestrzeniania płomienia.

2.1. AUTOPOMPY

2.1.1. PODZIAŁ I OZNACZENIA

2.1.1.1. Podział

W zależności od nominalnej wydajności i nominalnego ciśnienia tłoczenia przy nominalnej geodezyjnej wysokości ssania Hsgeo = 1,5 m, rozróżnia się wielkości autopomp wg tablicy nr 2.1.1.1.

Tablica nr 2.1.1.1.

| Wielkość autopompy | Parametry autopompy | |||

| dla nominalnej prędkości obrotowej i skorygowanej geodezyjnej nominalnej wysokości ssania H'sgeo = 1,5m | dla nominalnej prędkości obrotowej i skorygowanej geodezyjnej wysokości ssania H”Egeo = 7,5m | |||

| wydajność nominalna [dm3/min] | nominalne ciśnienie tłoczenia [bar] | wydajność [dm3/min] | nominalne ciśnienie tłoczenia [bar] | |

| Qn | pn | Q | pn | |

| A 8/8 | 800 | 8 | 400 | 8 |

| A 16/8 | 1600 | 800 | ||

| A 24/8 | 2400 | 1200 | ||

| A 32/8 | 3200 | 1600 | ||

| A 40/8 | 4000 | 2000 | ||

| A 50/8 | 5000 | 2500 | ||

| A 60/8 | 6000 | 3000 | ||

| A 80/8*) | 8000 | 4000 | ||

| A 2,5/40**) | 250 | 40 | – | – |

*) Wydajność nominalna Qn autopomp większych niż A80/8 powinna być zgodna z deklaracją producenta przy czym wydajność Q przy H”sgeo = 7,5 m powinna wynosić co najmniej ½ Qn.

**) Dopuszcza się autopompy o większej wydajności.

2.1.1.2. Oznaczenie

Przykład oznaczenia:

1) Autopompa pożarnicza o wydajności nominalnej 1600 dm3/min i ciśnieniu tłoczenia 8 bar:

AUTOPOMPA POŻARNICZA A 16/8

2) Autopompa pożarnicza o wydajności nominalnej 250 dm3/min i ciśnieniu tłoczenia 40 bar:

AUTOPOMPA POŻARNICZA A 2,5/40

3) Autopompa pożarnicza dwuzakresowa o wydajności nominalnej 2400 dm3/min i ciśnieniu tłoczenia 8 bar z autopompa wysokociśnieniową o wydajności nominalnej 250 dm3/min i ciśnieniu tłoczenia 40 bar (przy czym autopompa wysokociśnieniowa może być zasilana wodą z układu tłocznego pompy normalnociśnieniowej):

AUTOPOMPA POŻARNICZA A 24/8 – 2,5/40

2.1.2. WYKONANIE

2.1.2.1. Konstrukcja

Autopompa powinna składać się z pompy pożarniczej oraz kolektorów: ssawnego i tłocznego. Autopompa powinna być wyposażona w osłony zabezpieczające obsługującego przed bezpośrednim kontaktem z elementami ruchomymi i gorącymi.

Ciśnienie wewnątrz pompy nie może przekroczyć 17 bar (w przypadku autopomp A 2,5/40 – 54,5 bar) w każdych warunkach pracy.

2.1.2.2. Odwodnienie

Kadłub, urządzenie zasysające i przewody wodne pompy powinny mieć możliwość skutecznego odwodnienia. Zawór/zawory odwadniające powinny być łatwo dostępne.

2.1.2.3. Wloty ssawne

Wloty ssawne autopomp pożarniczych, powinny być wyposażone w nasady ssawne wielkości 110 wg normy PN-M-51038 i pokrywy nasad wg normy PN-M-51024, w ilości zapewniającej uzyskanie wymaganej wydajności i ciśnienia tłoczenia określonych w tablicy nr 2.1.1.1. załącznika.

Autopompa A 2,5/40 może być zasilana bezpośrednio ze zbiornika pojazdu lub poprzez autopompę normalnociśnieniową.

Na wlocie ssawnym pompy powinno być zamontowane sito o wielkości oczek mniejszej niż wielkość wylotu wirnika.

2.1.2.4. Wyloty tłoczne

Wyloty tłoczne powinny być wyposażone w zawory grzybkowe z możliwością zamknięcia przepływu wody, z nasadami i pokrywami nasad wg tablicy nr 2.1.2.4. Wymaganie to nie dotyczy autopompy A 2,5/40.

Dla autopomp A 60/8 i większych dopuszcza się stosowanie przepustnic zaporowych DN 100 zamiast zaworów grzybkowych dla wylotów tłocznych wielkości 110.

Tablica nr 2.1.2.4

| Wielkość autopompy | Nasada wg PN-M-51038 | Pokrywa nasady | |

| wielkość | min. ilość sztuk | ||

| A 8/8 | 75 | 2 | Wielkości odpowiednio 75 lub 110 wgPN-M-51024 |

| A 24/8*) | 75 | 4 | |

| A 60/8 | 75 | 4 | |

*) Dla autopomp A24/8, A32/8, A40/8 i A50/8 dopuszcza się zastosowanie dodatkowych nasad wielkości 110.

2.1.2.5. Przyrządy kontrolne i pomiarowe

Każda autopompa pożarnicza powinna być wyposażona, co najmniej w następujące przyrządy kontrolno-pomiarowe:

– manometr klasy co najmniej 2,5 o zakresie wskazań od 0 do 20 ÷ 25 bar po stronie tłocznej,

– dla pompy wysokociśnieniowej manometr klasy co najmniej 2,5 o zakresie wskazań od 0 do 60 bar po stronie tłocznej,

– manowakuometr (nie dotyczy A 2,5/40) klasy co najmniej 2,5 o zakresie wskazań – 1 ÷ 15 bar po stronie ssawnej,

– licznik godzin pracy.

2.1.2.6. Urządzenia sterownicze

Wszystkie urządzenia do sterowania pracą pompy pożarniczej powinny być widoczne i dostępne z miejsca obsługi.

Wszystkie urządzenia sterownicze i kontrolne powinny być jednoznacznie zidentyfikowane.

2.1.2.7. Znakowanie

Na tabliczce znamionowej autopompy powinny być umieszczone, co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie wg przykładu określonego w pkt 2.1.1.2. bez części słownej,

– numer autopompy i rok budowy,

– nominalna prędkość obrotowa.

2.1.3. PARAMETRY

2.1.3.1. Parametry pracy pompy

Parametry pracy pompy powinny spełniać wymagania podane w tablicy nr 2.1.1.1, przy zasilaniu za pomocą odpowiedniej ilości linii ssawnych zakończonych smokami ssawnymi wg normy PN-M-5152. Ciśnienie tłoczenia przy zamkniętych zaworach tłocznych powinno wynosić 10 ÷ 17 bar dla Hgs = 1,5 m. Dla autopomp A 2,5/40 ciśnienie tłoczenia przy zamkniętych zaworach tłocznych powinno wynosić 40 ÷ 54,5 bar.

2.1.3.2. Ssanie na sucho

W czasie pracy pompy bez wody, przy zamkniętych nasadach ssawnych i zamkniętych zaworach tłocznych, urządzenie zasysające autopompy powinno umożliwić osiągnięcie podciśnienia 0,8 bar. Spadek podciśnienia w ciągu 60 s, po wyłączeniu pompy nie powinien przekroczyć 0,1 bar. Ponadto urządzenie zasysające powinno wytrzymać bez uszkodzeń 4 min pracy ciągłej przy prędkości zasysania dla pompy pracującej bez wody.

Jeżeli urządzenie zasysające jest automatycznie załączane i wyłączane w zależności od ciśnienia po stronie tłocznej, to ciśnienie, przy którym następuje wyłączenie urządzenia nie powinno przekraczać 2,5 bar. Dla autopomp A 2,5/40 nie jest wymagane stosowanie urządzeń zasysających.

2.1.3.3. Czas zassania

Autopompa powinna być wyposażona w urządzenie zasysające, które umożliwi zassanie wody w czasie określonym poniżej. Nie dotyczy A 2,5/40.

Suma czasów potrzebnych do zassania wody, napełnienia pompy oraz węża tłocznego wielkości 75 o długości 5 m, powinna wynosić odpowiednio:

– dla H'sgeo = 1,5 m – t ≤ 30 s,

– dla H”sgeo = 7'5 m – t ≤ 60 s.

Dla autopomp A 50/8 oraz A 60/8 czas zassania powinien wynosić odpowiednio:

– dla H'sgeo = 1,5 m – t ≤ 45 s,

– dla H”sgeo = 7,5 m – t ≤ 90 s.

Dla autopompy A 80/8 czas zassania powinien wynosić odpowiednio:

– dla H'sgeo = 1,5 m – t ≤ 60 s,

– dla H”sgeo = 7,5 m – t ≤ 120 s.

2.1.3.4. Niezawodność pracy autopompy

Autopompa pożarnicza powinna być zdolna do sześciogodzinnej pracy ciągłej, z zachowaniem nominalnej wydajności i nominalnego ciśnienia tłoczenia przy skorygowanej nominalnej geodezyjnej wysokości ssania. Po próbie autopompa nie powinna wykazywać oznak uszkodzenia. W przypadku autopompy A 2,5/40 czas trwania próby powinien wynosić 2 h.

2.2. MOTOPOMPY PRZENOŚNE I PRZEWOŹNE

2.2.1. PODZIAŁ I OZNACZENIA

2.2.1.1. Podział

W zależności od nominalnej wydajności i nominalnego ciśnienia tłoczenia przy nominalnej geodezyjnej wysokości ssania Hsgeo = 1,5m rozróżnia się wielkości motopomp wg tablicy nr 2.2.1.1.

W zależności od wykonania rozróżnia się motopompy: przenośne i przewoźne (przystosowane do przewożenia na przyczepach, w kontenerach itp.).

Tablica nr 2.2.1.1.

| Lp. | Wielkość | Jedn. | Wielkość motopompy | |||||||

| M 5/6 | M 8/8 | M 16/8 | M 32/8 | M40/8 | M 50/8 | M 60/8 | M 80/8 | |||

| 1 | Wydajność nominalna | dm3/min | 500 | 800 | 1600 | 3200 | 4000 | 5000 | 6000 | 8000 |

| Nominalne ciśnienie | bar | 6 | 8 | |||||||

| 2 | Wydajność Q | dm3/min | 250 | 400 | 800 | 1600 | 2000 | 2500 | 3000 | 4000 |

| Nominalne ciśnienie | bar | 6 | 8 | |||||||

Wydajność nominalna Qn motopomp przewoźnych większych niż M80/8 powinna być zgodna z deklaracją producenta przy czym wydajność Q przy H″sgeo = 7,5 m powinna wynosić co najmniej ½ Qn.

2.2.1.2. Oznaczenia

Przykład oznaczenia:

1) motopompy przenośnej o wydajności nominalnej 800 dm3/min przy nominalnym ciśnieniu tłoczenia pn = 8 bar:

MOTOPOMPA POŻARNICZA M – 8/8

2) motopompy przewoźnej o wydajności 4000 dm3/min przy nominalnym ciśnieniu tłoczenia pn = 8 bar:

MOTOPOMPA POŻARNICZA M – 40/8

2.2.2. WYKONANIE

2.2.2.1. Konstrukcja

Motopompa powinna składać się z pompy pożarniczej, napędzającego ją silnika spalinowego z osprzętem oraz kolektorów: ssawnego i tłocznego.

Motopompa powinna być wyposażona w osłony zabezpieczające obsługującego przed bezpośrednim kontaktem z elementami ruchomymi i gorącymi.

Ciśnienie wewnątrz pompy nie może przekroczyć 17 bar (w przypadku motopomp M 5/6 – 11 bar) w każdych warunkach pracy.

2.2.2.2. Wloty ssawne

Wloty ssawne motopomp pożarniczych, powinny być wyposażone w nasady ssawne wielkości 110 wg normy PN-M-51038 i pokrywy nasad wg normy PN-M-51024, w ilości zapewniającej uzyskanie wymaganej wydajności i ciśnienia tłoczenia określonych w tablicy nr 2.2.1.1. załącznika.

Na wlocie ssawnym pompy powinno być zamontowane sito o wielkości oczek mniejszej niż wielkość wylotu wirnika.

Dla motopomp M5/6 dopuszcza się zastosowanie nasady z pokrywą nasady wielkości 75.

W przypadku motopomp M 60/8, M 80/8 i większych dopuszcza się stosowanie nasad ssawnych wielkości 125 lub 150, ilość nasad powinna zapewniać uzyskanie parametrów określonych w tablicy nr 2.2.1.1. załącznika.

2.2.2.3. Wyloty tłoczne

Wyloty tłoczne powinny być wyposażone w zawory tłoczne grzybkowe z możliwością zamknięcia przepływu wody, z nasadami i pokrywami nasad wg tablicy nr 2.2.2.3. W przypadku wylotów tłocznych wielkości DN 100, dopuszcza się stosowanie przepustnic zaporowych zamiast zaworów grzybkowych.

Tablica nr 2.2.2.3.

| Wielkość pompy | Nasada | Pokrywa nasady | |

| wielkość | min. ilość sztuk | wielkość | |

| M 5/6*) | 75 | 2 | 75 |

| M 8/8 | |||

| M 16/8 | |||

| M 32/8**) | 4 | ||

| M 40/8 | |||

| M 50/8 | 4 ÷ 6 | ||

| M 60/8***) | |||

| M 80/8 | |||

*) Dla motopomp M5/6 dopuszcza się zastosowania dwóch nasad wraz z pokrywami nasady wielkości 52.

**) Dla motopomp M32/8, M40/8 i M50/8 dopuszcza się zastosowanie dodatkowych nasad wielkości 110.

***) Dla motopomp M60/8 i większych należy zastosować dodatkowo minimum 2 nasady wraz z pokrywami nasady wielkości 110.

2.2.2.4. Silnik motopompy

Silnik motopompy powinien być wyposażony w tłumik z wylotem zaopatrzonym w końcówkę umożliwiającą dołączenie węża do odprowadzenia spalin. Silnik powinien być wyposażony w rozrusznik elektryczny. W przypadku motopomp przenośnych silnik powinien być wyposażony dodatkowo w rozrusznik ręczny.

2.2.2.5. Zbiornik paliwa motopompy

Pojemność zbiornika paliwa motopompy powinna zapewniać pracę pompy z wydajnością nominalną w ciągu, co najmniej 60 min bez uzupełnienia zapasu paliwa. Korek zbiornika paliwa powinien mieć otwór do wyrównania ciśnienia oraz zabezpieczenie przed wyciekami.

2.2.2.6. Odwadnianie

Kadłub, urządzenie zasysające i przewody wodne pompy powinny mieć możliwość skutecznego odwodnienia. Zawory odwadniające powinny być łatwo dostępne i otwierane bez użycia narzędzi.

2.2.2.7. Przyrządy kontrolne i pomiarowe

Każda motopompa pożarnicza powinna być wyposażona co najmniej w następujące urządzenia kontrolne i pomiarowe:

– manometr klasy co najmniej 2,5 o zakresie wskazań od 0 do 20÷25 (dla M 5/6 od 0 do co najmniej 16 bar) po stronie tłocznej,

– manowakuometr klasy co najmniej 2,5 o zakresie wskazań od –1 do co najmniej15 bar (dla M 5/6: od –1 do co najmniej10 bar) po stronie ssawnej,

– licznik godzin pracy,

– kontrolkę sygnalizującą rezerwę paliwa,

– kontrolkę ładowania akumulatora,

– kontrolkę temperatury cieczy chłodzącej (dla silników chłodzonych cieczą w obiegu zamkniętym),

– kontrolkę ciśnienia oleju w silniku (dotyczy silników czterosuwowych).

Przyrządy kontrolne i pomiarowe powinny być czytelne z miejsca obsługi.

2.2.2.8. Urządzenia sterownicze

Wszystkie urządzenia do sterowania pracą pompy pożarniczej powinny być widoczne i dostępne z miejsca obsługi.

Wszystkie urządzenia sterownicze i kontrolne powinny być jednoznacznie zidentyfikowane.

2.2.2.9. Instalacja elektryczna

Motopompa powinna być wyposażona w akumulator umożliwiający rozruch elektryczny silnika. Motopompa powinna być wyposażona w elektryczne oświetlenie przyrządów pomiarowych.

2.2.2.10. Uchwyty do przenoszenia

Motopompa przenośna powinna być wyposażona w składane uchwyty do przenoszenia. Rozłożone lub wysunięte uchwyty powinny być dłuższe od motopompy, co najmniej o 250 mm z każdej strony.

2.2.2.11. Wykończenie

Zewnętrzne powierzchnie zabudowy powinny być pokryte lakierem o barwie czerwonej.

2.2.2.12. Znakowanie

Na motopompie oraz na silniku powinny być umieszczone tabliczki znamionowe.

Na tabliczce znamionowej motopompy powinny być umieszczone co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie wg przykładu określonego w pkt 2.2.1.2. bez części słownej,

– numer motopompy i rok budowy,

– nominalna prędkość obrotowa,

– masa całkowita motopompy.

Na tabliczce znamionowej silnika powinny być umieszczone co najmniej następujące dane:

– znak fabryczny lub nazwa producenta,

– oznaczenie typu silnika,

– numer silnika i rok budowy,

– moc i obroty nominalne silnika.

2.2.3. PARAMETRY

2.2.3.1. Wymiary

Wymiary gabarytowe motopomp przenośnych nie powinny przekraczać:

– długość: maksimum 1100 mm,

– wysokość: maksimum 900 mm,

– szerokość: maksimum 750 mm.

2.2.3.2. Masa

Masa motopompy przenośnej z pełnym zbiornikiem paliwa i pełnym stanem oleju, nie powinna przekraczać wartości podanych w tablicy nr 2.2.3.2. Dla motopomp przewoźnych nie określa się maksymalnej masy.

Tablica nr 2.2.3.2.

| Typ motopompy | M 5/6 | Pozostałe |

| Maksymalna masa [kg] | 120 | 200 |

2.2.3.3. Parametry pracy pompy

Parametry pracy pompy powinny spełniać wymagania podane w tablicy 2.2.1.1. załącznika, przy zasilaniu za pomocą odpowiedniej ilości linii ssawnych zakończonych smokami ssawnymi wg normy PN-M-51152 (w przypadku stosowania linii ssawnych o wielkościach innych niż 110, wielkość smoka powinna być dostosowana do średnicy wewnętrznej linii ssawnej). Ciśnienie tłoczenia przy zamkniętych zaworach tłocznych powinno wynosić 10 ÷ 17 bar. W przypadku motopomp M 5/6 ciśnienie tłoczenia przy zamkniętych zaworach tłocznych powinno wynosić 6 ÷ 11 bar.

2.2.3.4. Ssanie na sucho

W czasie pracy pompy bez wody, przy zamkniętych nasadach ssawnych i zamkniętych zaworach tłocznych, urządzenie zasysające pompy powinno umożliwić osiągnięcie podciśnienia 0,8 bar. Spadek podciśnienia w ciągu 1 min nie powinien przekroczyć 0,1 bar. Ponadto urządzenie zasysające powinno wytrzymać bez uszkodzeń 4 min pracy ciągłej przy prędkości zasysania dla pompy pracującej bez wody.

2.2.3.5. Czas zassania

Motopompa powinna być wyposażona w urządzenie zasysające, które umożliwi zassanie wody przy prędkości zasysania, w czasie określonym poniżej.

Dla motopomp przenośnych suma czasów potrzebnych do zassania wody, napełnienia pompy oraz węża tłocznego wielkości 75 o długości 5 m – powinna wynosić odpowiednio:

– dla H′sgeo = 1,5 m – t ≤ 30 s,

– dla H″sgeo = 7,5 m – t ≤ 60 s.

Dla motopomp M 50/8 i M 60/8 suma czasów potrzebnych do zassania wody, napełnienia pompy oraz węża tłocznego wielkości 75 o długości 5 m – powinna wynosić odpowiednio:

– dla H′sgeo = 1,5 m – t ≤ 45 s,

– dla H″sgeo = 7,5 m – t ≤ 90 s.

Dla motopompy przewoźnej M 80/8 suma czasów potrzebnych do zassania wody, napełnienia pompy oraz węża tłocznego wielkości 75 o długości 5 m – powinna wynosić odpowiednio:

– dla H′sgeo = 1,5 m – t ≤ 60 s,

– dla H″sgeo = 7,5 m – t ≤ 120 s.

2.2.3.6. Niezawodność pracy motopompy

Motopompa pożarnicza powinna być zdolna do sześciogodzinnej pracy ciągłej, z zachowaniem nominalnej wydajności i nominalnego ciśnienia tłoczenia przy skorygowanej nominalnej geodezyjnej wysokości ssania. Po próbie motopompa nie powinna wykazywać oznak uszkodzenia.

2.3. MOTOPOMPY PŁYWAJĄCE

2.3.1. PODZIAŁ I OZNACZENIA

2.3.1.1. Podział

W zależności od nominalnej wydajności i nominalnej wysokości podnoszenia rozróżnia się wielkości motopomp pływających wg tablicy nr 2.3.1.1.

Tablica nr 2.3.1.1.

| Lp. | Wielkość charakterystyczna | Wielkość pompy | |||||||

| MP 2/2 | MP 4/2 | MP 6/2 | MP 8/2 | MP 10/2 | MP 12/2 | MP 3/1 | MP 6/1 | ||

| 1 | Nominalna wydajność | 200 | 400 | 600 | 800 | 1000 | 1200 | 300 | 600 |

| 2 | Nominalne | 2 | 1 | ||||||

2.3.1.2. Przykład oznaczenia:

Motopompa pływająca (MP) o wydajności nominalnej 800 dm3/min przy nominalnym ciśnieniu tłoczenia p = 2 bar:

MOTOPOMPA PŁYWAJĄCA MP – 8/2

2.3.2. WYKONANIE

2.3.2.1. Pływak

Konstrukcja pływaka powinna zapewnić dobrą pływalność również w przypadku uszkodzenia mechanicznego (przebicia) powłoki zewnętrznej pływaka.

2.3.2.2. Wlot ssawny

Wlot ssawny pompy powinien być wyposażony w sito o wielkości oczek mniejszej niż wielkość wylotu wirnika.

2.3.2.3. Wylot tłoczny

Wylot tłoczny pompy powinien być wyposażony w jedną nasadę wielkości 75 T wg normy PN-M-51038. W przypadku motopomp wielkości MP 2/2 i MP 3/1, dopuszcza się zastosowanie nasady wielkości 52 wg normy PN-M-51038. Należy zapewnić dostęp do nasady w celu połączenia jej z wężem tłocznym za pomocą klucza do łączników.

2.3.2.4. Zbiornik paliwa motopompy

Pojemność zbiornika motopompy powinna zapewniać pracę pompy z wydajnością nominalną w ciągu co najmniej 60 min bez uzupełnienia zapasu paliwa. Korek zbiornika paliwa powinien mieć otwór do wyrównania ciśnienia oraz zabezpieczenie przed wyciekami.

2.3.2.5. Urządzenia sterownicze

Wszystkie urządzenia do sterowania pracą motopompy pływającej powinny być widoczne i dostępne z miejsca obsługi.

Wszystkie urządzenia sterownicze i kontrolne powinny być jednoznacznie zidentyfikowane.

2.3.2.6. Uchwyty do przenoszenia

Motopompa pływająca powinna być wyposażona w uchwyty do przenoszenia.

2.3.2.7. Wykończenie

Pływak motopompy powinien mieć barwę czerwoną.

2.3.2.8. Znakowanie

Na motopompie oraz na silniku, powinny być umieszczone tabliczki znamionowe.

Na tabliczce znamionowej motopompy powinny być umieszczone co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie wg przykładu określonego w pkt 2.3.1.2. bez części słownej,

– numer motopompy i rok budowy,

– masa całkowita motopompy.

Na tabliczce znamionowej silnika powinny być umieszczone co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie typu silnika,

– numer silnika i rok budowy,

– moc i obroty nominalne silnika.

2.3.3. PARAMETRY

2.3.3.1. Wymiary

Wymiary gabarytowe motopomp pływających nie powinny przekraczać:

– długość 900 mm,

– szerokość 750 mm,

– wysokość 500 mm.

2.3.3.2. Masa

Masa motopompy pływającej z pełnym zbiornikiem paliwa i pełnym stanem oleju nie powinna przekraczać:

– 30 kg dla motopomp pływających MP 2/2, M 4/2 oraz MP 3/1,

– 60 kg dla pozostałych motopomp pływających.

2.3.3.3. Parametry pracy pompy

Punkty nominalne pracy pompy powinny spełniać wymagania podane w tablicy nr 2.3.1.1. załącznika.

2.3.3.4. Niezawodność pracy motopompy

Motopompa powinna być zdolna do sześciogodzinnej pracy ciągłej, z zachowaniem nominalnej wydajności i nominalnego ciśnienia tłoczenia.

Ponadto konstrukcja motopompy powinna zapewniać bezpieczną pracę pompy bez wody („na sucho”) w czasie co najmniej 5 min. Po próbach motopompa nie powinna wykazywać oznak uszkodzenia.

2.3.3.5. Minimalna głębokość ssania

Minimalna głębokość zbiornika (mierzona od lustra wody do płaskiego i poziomego dna zbiornika), przy której motopompa osiąga nominalne parametry pracy, nie powinna być większa niż 50 mm.

2.4. POMPY Z NAPĘDEM TURBINOWYM

2.4.1. OZNACZENIE

Pompa z napędem turbinowym (turbinowa) o wydajności nominalnej 800 dm3/min przy nominalnym ciśnieniu tłoczenia p = 1 bar i ciśnieniu wody na wlocie turbiny 8 bar:

POMPA TURBINOWA PT 8/1/8

2.4.2. WYKONANIE

2.4.2.1. Pompa

Wlot ssawny pompy powinien być wyposażony w sito o wielkości oczek 8 W 10 mm.

Wylot tłoczny pompy powinien być wyposażony w jedną nasadę wielkości 75 T wg normy – M-51038. Należy zapewnić dostęp do nasady w celu połączenia jej z wężem tłocznym za pomocą klucza do łączników. Na króćcu wylotowym powinien być trwale oznaczony kierunek przepływu wody.

2.4.2.2. Turbina

Króćce: wlotowy i wylotowy wody zasilającej turbinę powinny być wyposażone w nasady wielkości 75 T wg normy PN-M-51038. Na króćcach powinny być trwale oznaczone kierunki przepływu wody.

2.4.2.3. Uchwyty

Pompa turbinowa powinna być wyposażona w dwa uchwyty typu „oczko” o średnicy wewnętrznej umożliwiającej zapięcie karabińczyka linki do linii ssawnej. Zaczepy powinny być umieszczone w górnej części pompy turbinowej.

2.4.2.4. Wykończenie

Króciec wlotowy i wylotowy turbiny powinien być pokryty lakierem o barwie niebieskiej. Króciec wylotowy pompy powinien być pokryty lakierem o barwie czerwonej.

2.4.2.5. Znakowanie

Na tabliczce znamionowej pompy turbinowej, powinny być umieszczone, co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie wg przykładu określonego w pkt 2.4.1. bez części słownej,

– rok produkcji,

– masa całkowita pompy turbinowej.

2.4.3. PARAMETRY

2.4.3.1. Wymiary

Wymiary gabarytowe pompy turbinowej nie powinny przekraczać:

– długość 400 mm,

– szerokość 400 mm,

– wysokość 400 mm.

2.4.3.2. Masa

Masa pompy turbinowej nie powinna przekraczać 15 kg.

2.4.3.3. Parametry pracy pompy

Punkty nominalne charakterystyki powinny spełniać wymagania podane poniżej.

Wydajność pompy powinna wynosić co najmniej 800 dm3/min przy ciśnieniu tłoczenia 1 bar dla poniższych parametrów wody zasilającej turbinę: natężenie przepływu wody przez turbinę powinno wynosić nie więcej niż 950 dm3/min przy ciśnieniu na wlocie – 8 bar.

2.4.3.4. Niezawodność pracy pompy

Pompa turbinowa powinna być zdolna do sześciogodzinnej pracy ciągłej, z zachowaniem nominalnej wydajności i nominalnego ciśnienia tłoczenia.

Ponadto konstrukcja pompy powinna zapewniać bezpieczną pracę pompy bez wody („na sucho”) w czasie co najmniej 5 min (przy ciśnieniu wody na wlocie turbiny 8 bar). Po próbach, pompa nie powinna wykazywać oznak uszkodzenia.

2.4.3.5. Minimalna głębokość ssania

Minimalna głębokość zbiornika (mierzona od lustra wody do płaskiego i poziomego dna zbiornika), przy której pompa turbinowa zasysa wodę powinna być nie większa niż 25 mm.

2.5. POMPY STRUMIENIOWE

2.5.1. OZNACZENIE

Pompa strumieniowa o wydajności nominalnej (ilość wody wysysanej w czasie 1 min) 400 dm3/min przy nominalnym ciśnieniu po stronie wylotowej p = 0,4 bar i ciśnieniu wody na wlocie pompy 8 bar:

POMPA STRUMIENIOWA PS 4/0,4/8

2.5.2. WYKONANIE

2.5.2.1. Pompa

Króciec wlotowy pompy powinien być wyposażony w nasadę wielkości 52 lub 75 T wg normy PN-M-51038. Króciec wylotowy pompy powinien być wyposażony w nasadę wielkości 75 T wg normy PN-M-51038. Należy zapewnić dostęp do nasad w celu połączenia ich z wężami tłocznymi za pomocą klucza do łączników. Na króćcach powinny być trwale oznaczone kierunki przepływu wody.

Najmniejsza powierzchnia niezbędna do ustawienia pompy nie powinna być większa niż 300 x 250 mm.

2.5.2.2. Znakowanie

Na tabliczce znamionowej pompy strumieniowej, powinny być umieszczone, co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie wg przykładu określonego w pkt 2.5.1. bez części słownej,

– rok produkcji,

– masa całkowita pompy.

2.5.3. PARAMETRY

2.5.3.1. Wymiary

Wymiary gabarytowe pompy strumieniowej nie powinny przekraczać:

– długość – 400 mm,

– szerokość – 300 mm,

– wysokość – 500 mm.

2.5.3.2. Masa

Masa pompy strumieniowej nie powinna przekraczać 10 kg.

2.5.3.3. Ilość wysysanej wody

Ilość wody wysysanej przez pompę strumieniową, ustawioną na płaskim (poziomym) dnie zbiornika wody powinna wynosić nie mniej niż 400 dm3/min przy nominalnym ciśnieniu po stronie wylotowej p = 0,4 bar i ciśnieniu wody na wlocie pompy 8 bar:

Ilość wody zasysanej przez pompę wyznaczyć wg wzoru:

Q = Qwy – Qwe

Gdzie:

Qwy – natężenie przepływu wody mierzone na wylocie pompy,

Qwe – natężenie przepływu wody mierzone na wlocie pompy.

2.5.3.4. Minimalna głębokość ssania

Minimalna głębokość zbiornika (mierzona od lustra wody do płaskiego i poziomego dna zbiornika), przy której pompa strumieniowa wysysa wodę nie powinna być większa niż 25 mm.

2.6. WYSOKOCIŚNIENIOWE AGREGATY GAŚNICZE

2.6.1. PODZIAŁ I OZNACZENIA

2.6.1.1. Podział

W zależności od nominalnej wydajności (mierzonej na prądownicy) rozróżnia się dwie grupy agregatów wysokociśnieniowych:

– o wydajności Q ≥ 75 dm3/min,

– o wydajności 15 ≤ Q < 75 dm3/min.

Agregaty o wydajności Q ≥ 75 dm3/min dzieli się wg tablicy nr 2.6.1.1.

Tablica nr 2.6.1.1.

| Parametr | Wielkość agregatu | ||

| AW 75/40 | AW 100/40 | AW 125/40 | |

| Wydajność mierzona na prądownicy | 75 | 100 | 125 |

| Nominalne ciśnienie tłoczenia | 40 | ||

Agregaty o wydajności poniżej 75 dm3/min dzielą się na dwie grupy w zależności od wydajności (mierzonej na prądownicy) i ciśnienia tłoczenia na wylocie pompy:

– agregaty wysokociśnieniowe o wydajności 40 ≤ Q < 75 dm3/min i ciśnieniu tłoczenia na wylocie pompy p = 40 bar,

– agregaty wysokociśnieniowe o wydajności 15 ≤ Q < 40 dm3/min i ciśnieniu tłoczenia na wylocie pompy 40 < p ≤ 250 bar.

2.6.1.2. Oznaczenia

Przykład oznaczenia:

1) Wysokociśnieniowy agregat wodny o wydajności (mierzonej na prądownicy) 100 dm3/min przy ciśnieniu tłoczenia na wylocie pompy p = 40 bar:

WYSOKOCIŚNIENIOWY AGREGAT WODNY AW 100/40

2) Wysokociśnieniowy agregat wodno-pianowy o wydajności (mierzonej na prądownicy) 25 dm3/min przy ciśnieniu tłoczenia na wylocie pompy p = 100 bar:

WYSOKOCIŚNIENIOWY AGREGAT WODNO-PIANOWY AWP 25/100

2.6.2. WYKONANIE

2.6.2.1. Pompa wysokociśnieniowa

Pompa powinna być zabezpieczona przed uszkodzeniem przy pracy z zanieczyszczoną wodą.

Pompa powinna być wyposażona w urządzenie zabezpieczające przed nadmiernym wzrostem ciśnienia po stronie tłocznej, powyżej wartości dopuszczalnej.

2.6.2.2. Napęd pompy wysokociśnieniowej

W przypadku, gdy agregat wyposażony jest we własny spalinowy silnik napędowy powinien on spełniać poniższe wymagania.

Silnik agregatu powinien mieć:

– tłumik z wylotem zaopatrzonym w końcówkę umożliwiającą dołączenie węża do odprowadzenia spalin,

– silnik powinien być wyposażony w rozrusznik ręczny (dla agregatów o wydajności Q ≥ 75 dm3/min wymagany jest dodatkowo rozrusznika elektryczny).

Pojemność zbiornika paliwa powinna zapewniać pracę agregatu z wydajnością nominalną w ciągu, co najmniej 30 min, bez uzupełnienia zapasu paliwa. Korek zbiornika paliwa powinien mieć otwór do wyrównania ciśnienia oraz zabezpieczenie przed wyciekami.

2.6.2.3. Odwadnianie

Pompa oraz układ wodno-pianowy agregatu powinny mieć możliwość skutecznego odwodnienia. Zawory odwadniające powinny być łatwo dostępne.

2.6.2.4. Przyrządy kontrolne i pomiarowe

Każdy agregat wodno-pianowy powinien być wyposażony, co najmniej w:

– manometr klasy co najmniej 2,5 o zakresie wskazań 0 ÷ ~150 % ciśnienia nominalnego pompy.

Dla agregatów z własnym spalinowym silnikiem napędowym (z wyłączeniem agregatów o wydajności 15 ≤ Q < 75 dm3/min) dodatkowo wymagane są:

– kontrolka ładowania akumulatora,

– kontrolka ciśnienia oleju w silniku (dotyczy silników czterosuwowych).

Przyrządy kontrolne i pomiarowe powinny być czytelne z miejsca obsługi.

2.6.2.5. Urządzenia sterownicze

Wszystkie urządzenia do sterowania pracą agregatu muszą być dostępne z miejsca obsługi i jednoznacznie zidentyfikowane.

2.6.2.6. Instalacja elektryczna

Agregat powinien być wyposażony w oświetlenie przyrządów pomiarowych.

2.6.2.7. Urządzenie dozujące środek pianotwórczy

Jeśli agregat jest wyposażony w urządzenie dozujące to urządzenie to powinno umożliwiać pobieranie środka pianotwórczego ze zbiornika samochodu i/lub ze zbiornika zewnętrznego (zasysanie środka z głębokości 1m) i wytworzenie roztworu wodnego środka pianotwórczego o stężeniach 3 ± 0,5 % i 6 ± 0,5 % lub 1 ± 0,5 % i 3 ± 0,5 %.

Urządzenie dozujące powinno być tak dobrane, aby umożliwiać uzyskiwanie wymaganych stężeń dla rzeczywistej wydajności agregatu (mierzonej na prądownicy).

2.6.2.8. Linia szybkiego natarcia

Agregat powinien być wyposażony w zwijadło z linią szybkiego natarcia. Linia szybkiego natarcia powinna umożliwiać podawanie wody z prądownicy bez względu na stopień rozwinięcia linii. Wąż powinien nawijać się na bęben zwijadła bez załamań i zagnieceń. Powinna być zapewniona możliwość rozwijania i zwijania węża ręcznie. Wąż linii szybkiego natarcia powinien mieć długość co najmniej 60 m.

Wąż powinien być zakończony wysokociśnieniową prądownicą umożliwiającą podawanie wodnych strumieni zwartych i rozproszonych. Wydajność prądownicy wysokociśnieniowej powinna być zgodna z tablicą nr 2.6.1.1 (dotyczy agregatu o Q ≥ 75).

2.6.2.9. Znakowanie

Na agregacie powinna być umieszczona tabliczka znamionowa.

Na tabliczce znamionowej powinny być umieszczone co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie wg przykładu określonego w pkt 2.6.1.2. bez części słownej,

– numer i rok budowy,

– masa całkowita agregatu.

Dla agregatów z własnym silnikiem napędowym dodatkowo wymagana jest tabliczka znamionowa silnika zawierająca, co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie typu silnika,

– numer silnika i rok budowy,

– moc i obroty nominalne silnika.

2.6.3. PARAMETRY

2.6.3.1. Wydajność i ciśnienie pracy

Wydajność agregatu (mierzona na prądownicy w czasie podawania zwartego strumienia wody) przy ciśnieniu nominalnym (mierzonym na wylocie pompy) powinna wynosić nie mniej niż podano w pkt 2.6.1.1. załącznika. Maksymalna wydajność prądownicy nie powinna przekraczać 150 dm3/min. Maksymalne ciśnienie na wylocie pompy (nawet przy zamkniętej prądownicy) nie może przekroczyć 60 bar.

Dla agregatów o ciśnieniach nominalnych 40 < p ≤ 250 bar maksymalne ciśnienie (przy zamkniętej prądownicy) nie powinno przekroczyć wartości określonych przez producenta.

2.6.3.2. Niezawodność pracy agregatu

Agregat powinien być zdolny do dwugodzinnej pracy ciągłej, z zachowaniem nominalnej wydajności i nominalnego ciśnienia tłoczenia. Po próbie agregat nie powinien wykazywać oznak uszkodzenia.

2.6.3.3. Maksymalny zasięg rzutu strumienia gaśniczego

Maksymalny zasięg rzutu strumienia zwartego wody powinien być nie mniejszy niż 18 m, przy kącie pochylenia prądownicy 32 ° względem poziomu, prędkości wiatru nie większej niż 2 m/s i ustawieniu wylotu prądownicy na wysokości 1 m nad poziomem gruntu.

Maksymalny zasięg rzutu strumienia piany (dotyczy agregatu wodno-pianowego) powinien być nie mniejszy niż 8 m, przy kącie pochylenia prądownicy 32 ° względem poziomu, prędkości wiatru nie większej niż 2 m/s i ustawieniu wylotu prądownicy na wysokości 1 m nad poziomem gruntu.

2.6.3.4. Parametry piany (dotyczy agregatu wodno-pianowego)

Parametry piany wytwarzanej przez agregat powinny wynosić:

– liczba spienienia Ls ≥ 6,

– trwałość piany (wartość połówkowa) t0,5 ≥ 7 min.

2.6.3.5. Straty ciśnienia

Straty ciśnienia w linii szybkiego natarcia dla nominalnej wydajności i ciśnienia wg pkt 2.6.1.1. załącznika (mierzone pomiędzy wylotem pompy i prądownicą) nie powinny przekraczać 50 % ciśnienia nominalnego dla linii zwiniętej i rozwiniętej.

Dla agregatów o ciśnieniach nominalnych 40 < p ≤ 250 bar strata ciśnienia nie może przekroczyć 80 %.

2.6.3.6. Skuteczność gaśnicza

Agregat powinien ugasić pożar testowy 13A, a w przypadku agregatów z dozownikiem środka pianotwórczego również pożar testowy 55B (wg normy PN-EN 3-7).

Powyższe wymaganie nie dotyczą agregatów o wydajności Q ≥ 75 dm3/min.

2.7. MOTOPOMPY DO WODY ZANIECZYSZCZONEJ

2.7.1. PODZIAŁ I OZNACZENIA

2.7.1.1. Podział

W zależności od wykonania rozróżnia się rodzaje motopomp:

– przenośne,

– przewoźne.

Parametry nominalne motopompy do wody zanieczyszczonej powinny wynosić Q ≥ 400 dm3/min przy ciśnieniu tłoczenia co najmniej 1 bar.

2.7.1.2. Oznaczenie

Przykład oznaczenia:

1) Motopompa przenośna o wydajności nominalnej 500 dm3/min przy nominalnym ciśnieniu tłoczenia pn = 1 bar:

MOTOPOMPA DO WODY ZANIECZYSZCZONEJ P – 5/1;

2) Motopompa przewoźna o wydajności 6000 dm3/min przy nominalnym ciśnieniu tłoczenia pn = 2 bar:

MOTOPOMPA DO WODY ZANIECZYSZCZONEJ P – 60/2

2.7.2. WYKONANIE

2.7.2.1. Wloty ssawne

Wloty ssawne motopomp, powinny być wyposażone odpowiednio w nasady ssawne 52, 75 lub 110 wg normy PN-M-51038. Motopompy powinny być wyposażone w kosz ssawny o wielkości oczek odpowiednich do zanieczyszczeń, jakie mogą być przepompowane wraz z wodą przez motopompę. Wielkość zanieczyszczeń przepompowywanych przez pompę powinna być uzgodniona pomiędzy zamawiającym i producentem. Kosz powinien być wyposażony w nasadę wg normy PN-M-51038 tej samej wielkości, co nasada ssawna motopompy, umożliwiającą zamontowanie kosza na końcu linii ssawnej.

2.7.2.2. Wyloty tłoczne

Wyloty tłoczne, powinny być wyposażone w nasady 52, 75 lub 110 wg normy PN-M-51038 w zależności od wydajności nominalnej.

2.7.2.3. Silnik motopompy

Silnik motopompy przewoźnej powinien być wyposażony w rozrusznik elektryczny. W przypadku motopomp przenośnych silnik powinien być wyposażony, co najmniej w rozrusznik ręczny.

2.7.2.4. Zbiornik paliwa motopompy

Pojemność zbiornika motopompy przenośnej powinna zapewniać pracę pompy z wydajnością nominalną w ciągu, co najmniej 60 min bez uzupełnienia zapasu paliwa. Dla motopomp przewoźnych minimalny czas pracy bez uzupełniania zapasu paliwa powinien wynosić, co najmniej 120 min.

2.7.2.5. Odwadnianie

Kadłub, urządzenie zasysające i przewody wodne pompy powinny mieć możliwość skutecznego odwodnienia. Zawory odwadniające powinny być łatwo dostępne.

2.7.2.6. Urządzenia sterownicze i kontrolne

Wszystkie urządzenia do sterowania pracą pompy, powinny być widoczne i dostępne z miejsca obsługi. Motopompy przewoźne powinny być wyposażone w manometr o zakresie pomiarowym 0 ÷ ~150 % maksymalnego ciśnienia zamknięcia oraz we wskaźnik poziomu paliwa w zbiorniku z sygnalizacją rezerwy.

2.7.2.7. Instalacja elektryczna

Motopompa z rozrusznikiem elektrycznym powinna być wyposażona w akumulator.

Motopompa przewoźna powinna być wyposażona w oświetlenie przyrządów pomiarowych.

2.7.2.8. Uchwyty do przenoszenia

Motopompa przenośna powinna być wyposażona w składane uchwyty do przenoszenia.

2.7.2.9. Znakowanie

Na motopompie oraz na silniku, powinny być umieszczone tabliczki znamionowe.

Na tabliczce znamionowej motopompy powinny być umieszczone, co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie wg przykładu określonego w pkt 2.7.1.2. bez części słownej,

– numer motopompy i rok budowy,

– masa całkowita motopompy.

Na tabliczce znamionowej silnika powinny być umieszczone, co najmniej następujące informacje:

– znak fabryczny lub nazwa producenta,

– oznaczenie typu silnika,

– numer silnika i rok budowy,

– moc i obroty nominalne silnika.

2.7.3. PARAMETRY

2.7.3.1. Wymiary

Wymiary gabarytowe motopomp przenośnych nie powinny przekraczać:

– długość – 1100 mm,

– wysokość – 900 mm,

– szerokość – 750 mm.

Dla motopomp przewoźnych nie określa się maksymalnych wymiarów.

2.7.3.2. Masa

Masa motopompy przenośnej z pełnym zbiornikiem paliwa i pełnym stanem oleju nie powinna przekraczać 200 kg.

Dla motopomp przewoźnych nie określa się maksymalnej masy.

2.7.3.3. Parametry pracy pompy

Parametry pracy pompy powinny spełniać wymagania podane w pkt 2.7.1.1. załącznika dla skorygowanej geodezyjnej wysokości ssania H′sgeo = 1,5 m. Dla H″sgeo = 6,0 m wydajność pompy przy nominalnym ciśnieniu tłoczenia powinna być nie mniejsza niż 50 % wydajności nominalnej.

2.7.3.4. Czas zassania

Motopompa powinna umożliwiać zassanie wody w czasie określonym poniżej.

Suma czasów potrzebnych do zassania wody dla skorygowanej geodezyjnej wysokości ssania H′gs = 1,5 m, napełnienia pompy oraz węża tłocznego o długości 5 m nie powinna przekraczać 120 s.

Dla H”gs = 6,0 m czas zassania nie powinien przekraczać 300 s.

2.7.3.5. Niezawodność pracy motopompy

Motopompa powinna być zdolna do 24-godzinnej pracy ciągłej, z zachowaniem nominalnej wydajności i nominalnego ciśnienia tłoczenia przy nominalnej skorygowanej geodezyjnej wysokości ssania. Po próbie motopompa nie powinna wykazywać oznak uszkodzenia.

3.1. POŻARNICZE WĘŻE TŁOCZNE DO HYDRANTÓW

3.1.1. WYMAGANIA OGÓLNE

Wąż powinien spełniać wymagania normy PN-EN 14540.

3.1.2. PODZIAŁ

3.1.2.1. Wielkości

W zależności od średnicy wewnętrznej rozróżnia się wielkości węży w mm: 25 i 52.

3.1.2.2. Odmiany

W zależności od wyposażenia w łączniki rozróżnia się odmiany węży:

– ŁA – z łącznikami ze stopów aluminium,

– ŁM – z łącznikami ze stopów miedzi,

– B – bez łączników.

3.1.3. WYKONANIE

Wąż powinien być wyposażony w łączniki tłoczne zgodne z normą PN-M-51031 o wielkości odpowiedniej do średnicy węża.

Połączenie węża z łącznikami powinno zapewnić szczelność i wytrzymałość na ciśnienie próbne.

3.2. POŻARNICZE WĘŻE TŁOCZNE DO POMP POŻARNICZYCH

3.2.1. PODZIAŁ I OZNACZENIA

3.2.1.1. Wielkości

W zależności od średnicy wewnętrznej rozróżnia się wielkości węży w mm: 25, 42, 52, 75 i 110.

3.2.1.2. Odmiany

W zależności od wyposażenia w łączniki rozróżnia się odmiany węży:

– ŁA – z łącznikami ze stopów aluminium,

– ŁM – z łącznikami ze stopów miedzi,

– B – bez łączników.

3.2.1.3. Typy

W zależności od konstrukcji taśmy wężowej rozróżnia się pożarnicze węże tłoczne z powłoką zewnętrzną lub bez powłoki.

3.2.1.4. Przykład oznaczenia

Pożarniczy wąż tłoczny do motopomp i autopomp (W), o średnicy 52 mm (52), długości 20 m (20), z łącznikami ze stopów miedzi (ŁM):

POŻARNICZY WĄŻ TŁOCZNY W-52-20-ŁM.

3.2.2. WYKONANIE

3.2.2.1. Konstrukcja

Wąż powinien być wyposażony w łączniki tłoczne zgodne z normą PN-M-51031 o wielkości odpowiedniej do średnicy węża (dla węży wielkości 42 należy zastosować koronę łącznika 52T oraz tuleję o średnicy odpowiedniej do wielkości węża).

Połączenie węża z łącznikami powinno zapewnić szczelność i wytrzymałość na ciśnienie próbne.

3.2.2.2. Znakowanie

Na zewnętrznej powierzchni węża, na obu jego końcach w miejscu niezasłoniętym, powinny być umieszczone co najmniej następujące informacje:

– znak lub nazwa wytwórcy,

– oznaczenie wg przykładu określonego w pkt 3.2.1.4. bez części słownej,

– rok produkcji.

3.2.3. PARAMETRY

3.2.3.1. Podstawowe parametry

Podstawowe parametry zawiera tablica nr 3.2.3.1.

Tablica nr 3.2.3.1.

| Parametr | J.m. | Wielkość węża | ||||

| 25 | 42 | 52 | 75 | 110 | ||

| Maksymalne ciśnienie robocze | bar | 15 | 12 | |||

| Ciśnienie próbne | 22,5 | 18 | ||||

| Ciśnienie rozrywające (minimum) | 45 | 36 | ||||

| Promień zgięcia R | mm | 250 | 420 | 520 | 750 | 1100 |

| Przyrost długości przy ciśnieniu roboczym EL | % | 0 ÷ 5 | ||||

| Przyrost średnicy zewnętrznej przy ciśnieniu roboczym ED | % | |||||

| Kąt skręcenia φ*) przy ciśnieniu roboczym w przeliczeniu na 1 m długości nie większy niż | °/m | 120 | 100 | 60 | 40 | |

| *) Nie dopuszcza się skręcenia węża w kierunku przeciwnym do ruchu wskazówek zegara. | ||||||

Przyrost długości i średnicy oraz kąt skręcenia – przy ciśnieniu roboczym (ciśnienie początkowe 0,5 bar).

3.2.3.2. Główne wymiary i masy

Główne wymiary i masy podano w tablicy nr 3.2.3.2.0

Tablica nr 3.2.3.2.

| Parametr | J.m. | Wielkość węża | ||||

| 25 | 42 | 52 | 75 | 110 | ||

| Średnica wewnętrzna | mm | + 1,0 | + 1,5 | + 1,5 | + 1,5 | + 2,0 |

| 25 | 42 | 52 | 75 | 110 | ||

| – 0,5 | – 0,5 | – 0,5 | – 0,5 | – 0,5 | ||

| Długość standardowa*) | m | 20 ± 0,5 | ||||

| Maks. masa liniowa | g/m | 180 | 270 | 350 | 550 | 910 |

| Maks. masa liniowa | g/m | 230 | 390 | 500 | 790 | 1320 |

*) Dopuszcza się inne długości węża w uzgodnieniu z zamawiającym przy czym masa węża z łącznikami nie powinna przekraczać 50kg.

3.2.3.3. Szczelność i wytrzymałość na ciśnienie próbne

Wąż tłoczny poddany obciążeniu ciśnieniem próbnym przez 2 min nie powinien rosić, mieć wytrysków wody: stałych i przemijających. W czasie badania wąż nie powinien wykazywać zmian w strukturze taśmy i innych uszkodzeń na całej jego długości.

3.2.3.4. Wytrzymałość na rozwarstwianie

Wytrzymałość na rozwarstwianie wg normy PN-EN ISO 8033 materiału włókienniczego z wykładziną, w przypadku wykładziny gumowej, powinna być nie mniejsza niż 1,00 N/mm. Dla pozostałych materiałów wykładziny wytrzymałość powinna być nie mniejsza niż 1,60 N/mm.

3.2.3.5. Przyspieszone starzenie

Po kondycjonowaniu próbek węża w komorze klimatycznej, w temperaturze (70 ± 1) °C, w atmosferze powietrza w ciągu 14 dni, ciśnienie rozrywające powinno spełniać wymagania zawarte w tablicy nr 3.2.3.1. załącznika. Ponadto po kondycjonowaniu wytrzymałość na rozwarstwianie nie powinna być mniejsza niż 0,9 N/mm. Przed włożeniem do komory klimatycznej próbki przeznaczone do sprawdzenia ciśnienia rozrywającego o długości ok. 1 m powinny być zagięte o 180 ° w punkcie znajdującym się w połowie ich długości i tak zamocowane.

Próbka, przeznaczona do badania wytrzymałości na rozwarstwienie, powinna zostać luźno zwinięta.

3.2.3.6. Odporność na niską temperaturę

Wąż zwinięty w podwójny krąg w stanie suchym, klimatyzowany w atmosferze powietrza w temperaturze – 30 ± 2 °C przez 4 h, wyjęty bezpośrednio z komory klimatycznej powinien dobrze się rozwijać lub rozkładać i ponownie zwijać bez załamań, pęknięć i rozwarstwień.

3.2.3.7. Odporność na ścieranie

Pożarniczy wąż tłoczny posiadający zewnętrzną powłokę powinien wytrzymać 100 cykli próby odporności na ścieranie bez wycieków i roszeń. Po próbie wąż powinien wytrzymać 2 min próbę szczelności i wytrzymałości na ciśnienie robocze. Podczas próby odporności na ścieranie wąż powinien być wypełniony wodą o ciśnieniu 5 bar i powinien obracać się wokół własnej osi z prędkością 27 obr/min. Ramię z taśmą ścierną o ziarnistości 60 powinno być dociskane do powierzchni węża siłą 105 N i przemieszczać się ruchem posuwisto-zwrotnym wzdłuż osi węża z prędkością 18 ÷ 20 mm/s na drodze 80 mm, przy czym czas przebywania ramienia w punkcie nawrotu nie powinien wynosić więcej niż 0,1 s.

3.2.3.8. Odporność na działanie wysokiej temperatury

Pożarnicze węże tłoczne posiadające zewnętrzną powłokę powinny być poddane badaniu odporności na działanie płomienia. Badany wąż wypełniony wodą o ciśnieniu 0,05 bar powinien wytrzymać próbę odporności na działanie płomienia bez wycieku wody, przez co najmniej 20 s. Źródłem ciepła powinien być palnik Bunsena zasilany gazem propan-butan o ciśnieniu 0,1 bar. Po zgaszeniu palnika, płomień (o ile próbka się pali), powinien zgasnąć w czasie nie dłuższym niż 3 s.

3.3. POŻARNICZE WĘŻE SSAWNE

3.3.1. PODZIAŁ I OZNACZENIA

3.3.1.1. Wielkości

W zależności od średnicy wewnętrznej rozróżnia się wielkości węży w mm: 52, 75, 110, 125 i 150.

3.3.1.2. Odmiany

W zależności od wyposażenia w łączniki rozróżnia się odmiany węży:

– Ł – z łącznikami,

– B – bez łączników.

3.3.1.3. Typy

W zależności od rodzaju materiału, z którego wykonano wąż rozróżnia się typy węży:

– typ A – węże gumowe,

– typ B – węże z tworzywa sztucznego.

3.3.1.4. Przykład oznaczenia i podział

1) Pożarniczy wąż ssawny typ A (gumowy), o średnicy 110 mm, długości 2400 mm, bez łączników (B):

POŻARNICZY WĄŻ SSAWNY A-110-2400-B

2) Pożarniczy wąż ssawny typ B (z tworzywa sztucznego), o średnicy 125 mm, długości 2500 mm, z łącznikami (Ł):

POŻARNICZY WĄŻ SSAWNY B-125-2500-Ł

3.3.2. WYKONANIE

3.3.2.1. Konstrukcja